Introdução: Porque é que as fresas são importantes

Desde o início da Revolução Industrial, as fresas e outras ferramentas de corte de metal têm sido fundamentais para moldar o mundo moderno, permitindo-nos trabalhar com rapidez e precisão. Por exemplo, desde a construção de pontes até à produção de componentes aeroespaciais de precisão, as fresas desempenham um papel vital na transformação do metal bruto em peças intrincadas e funcionais. Consequentemente, à medida que os requisitos de produção se tornam mais rápidos e complexos, a compreensão das fresas torna-se essencial não só para os maquinistas, mas também para os engenheiros, gestores e decisores.

Além disso, as exigências da Indústria 4.0 – automação, precisão e integração de dados – tornam cada vez mais importante compreender não só o que faz uma fresa, mas também como funciona e como selecionar a mais adequada para a tarefa em questão.

Por exemplo, já alguma vez se perguntou como é que uma fresa pode esculpir ligas de qualidade aeroespacial com tanta precisão? Saber isto é crucial para os engenheiros e maquinistas CNC.

A missão principal das fresas

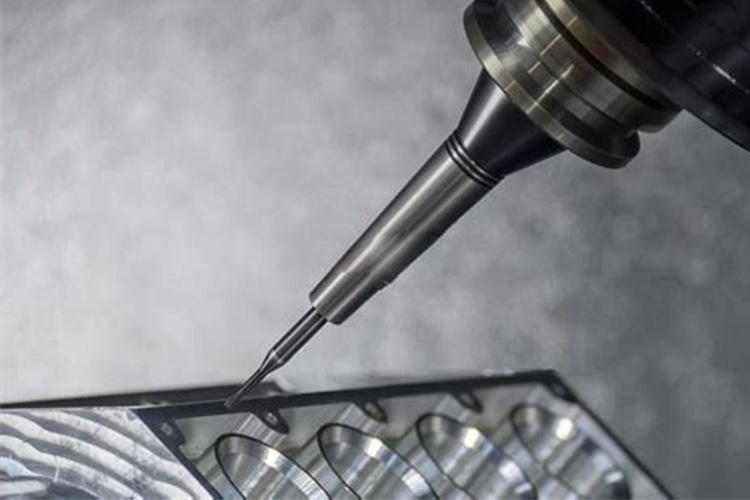

Na sua essência, uma fresa é uma ferramenta rotativa com múltiplas arestas de corte, ou ‘canais’, concebida para remover material de forma eficiente. Ao contrário das ferramentas de torno de ponto único, que operam num eixo, as fresas podem penetrar no material a partir de várias direcções.

Por isso, a sua capacidade para remover grandes volumes de material, navegar em geometrias complexas e manter tolerâncias apertadas torna-as inestimáveis numa série de indústrias.

– Na indústria automóvel, por exemplo, são utilizadas para a maquinagem do bloco do motor e para o contorno do rotor do travão.

– Na indústria aeroespacial, são essenciais para o perfilamento de pás de turbinas e para o corte de pele de alumínio.

– Na eletrónica de consumo, por outro lado, é utilizado para o corte preciso de moldes para smartphones.

– No sector médico, são utilizados para moldar próteses de titânio e ferramentas ortopédicas.

As fresas continuam a ser os “dentes” mecânicos que transformam o projeto em realidade, seja na fase de desbaste ou de acabamento.

Como funciona uma fresa?

Uma fresa funciona rodando rapidamente e encaixando na peça de trabalho numa fresadora CNC ou manual. À medida que roda, as arestas afiadas das suas ranhuras cortam pequenas lascas de material. Dependendo do tipo de fresagem, a fresa move-se ao longo de vários eixos.

Existem dois tipos principais de fresagem:

Na fresagem convencional, a fresa roda contra a direção de avanço, produzindo inicialmente aparas mais grossas.

Em contraste, a fresagem escalonada move-se com o avanço, criando cortes mais limpos e um melhor acabamento da superfície.

Atualmente, nas oficinas modernas, os percursos das ferramentas são calculados através de software CAD/CAM que ajusta automaticamente a profundidade de corte, a velocidade de avanço e a velocidade de corte para obter uma carga de aparas e uma taxa de remoção de material ideais. Como resultado, esta automatização reduz significativamente a necessidade de tentativa e erro e, por conseguinte, garante uma produção consistente. Além disso, ajuda a racionalizar o processo, tornando-o mais eficiente e fiável.

Esta secção responde à questão central: como funciona uma fresa? O princípio de funcionamento de uma fresa envolve rotação, corte de material, remoção de aparas e controlo térmico.

Em última análise, esta análise fornece uma explicação abrangente para quem procura informações sobre o funcionamento das fresas, tanto em contextos académicos como práticos.

Sob o capô: como funcionam as fresas

O processo de corte envolve uma intensa interação física entre a ferramenta e o material. À medida que a aresta de corte penetra na peça de trabalho, as forças de corte provocam a formação de uma fratura ao longo de um plano de deslizamento, criando aparas. É importante salientar que estas limalhas transportam calor, pelo que a formação correta de limalhas é crucial para a vida útil da fresa.

Parâmetros-chave:

Primeiro, a velocidade do fuso (RPM): a velocidade de rotação da fresa.

Em seguida, a velocidade de avanço: a rapidez com que a peça de trabalho é introduzida na fresa.

Adicionalmente, profundidade de corte: a espessura do material removido por passagem.

Por último, a largura de corte: a parte do cortador que está a ser utilizada.

É fundamental equilibrar estes parâmetros. Por exemplo, aumentar a taxa de avanço sem ajustar as RPM pode levar à sobrecarga da ferramenta, enquanto efetuar cortes pouco profundos a velocidades elevadas pode reduzir a eficiência. O desgaste da ferramenta, a expansão térmica e a vibração da máquina estão todos relacionados com esta dinâmica.

Para compreender plenamente o funcionamento de uma fresa, é fundamental analisar a interação entre a geometria da fresa, a velocidade de avanço, a velocidade do fuso e a carga de aparas.

Explorar os tipos de cortadores e as suas caraterísticas

Está disponível uma variedade de geometrias de fresas, cada uma concebida para aplicações específicas. As fresas de topo são as mais versáteis e são utilizadas para entalhar, perfilar e cortar por imersão. As fresas de ponta esférica são ideais para criar transições suaves em superfícies 3D. As fresas de facear lidam eficazmente com grandes superfícies. No entanto, cada uma tem as suas desvantagens:

– As fresas de topo são versáteis, mas não estão optimizadas para a remoção de material pesado.

– Broca de ranhura: boa remoção de aparas, mas velocidade de avanço limitada.

– As fresas de facear são rápidas, mas podem fazer barulho se não forem corretamente fixadas.

– Ponta esférica: excelente para formas 3D, mas mais fraca para ranhuras rectas.

A ranhura em T e a cauda de andorinha são ferramentas especiais que requerem avanços mais lentos.

Por conseguinte, a ferramenta selecionada depende da geometria, do material e dos objectivos de maquinagem.

Tabela de comparação de tipos de cortadores

| Tipo de cortador | Melhor cenário | Vantagem chave |

| Fresa de topo | Perfilagem, ranhura, fresagem vertical | Corte multidirecional (horizontal, vertical) |

| Broca de ranhura | Entradas, ranhuras | 2 canais para uma melhor evacuação das aparas |

| Moinho de faces | Grandes superfícies planas | Vários dentes cortados em simultâneo |

| Moinho de bolas | Superfícies curvas 3D | Acabamento suave sem zonas mortas |

| Cortador de ranhuras em T | Ranhuras em T em mesas de trabalho | Pescoço concebido para permitir a passagem de saliências |

| Cortador de milho | Ligas duras para maquinagem (por exemplo, Ti) | Grande espaço para chips e melhor refrigeração |

Tecnologias de corte da próxima geração

Os mais recentes desenvolvimentos da tecnologia de corte dão ênfase à longevidade, resistência ao calor e integração de dados.

– Revestimentos: Os revestimentos TiAlN aumentam a resistência térmica; os revestimentos DLC reduzem a fricção; e os revestimentos PCD melhoram a durabilidade, especialmente em compósitos.

– Condicionamento do gume: O polimento em micro e nano escala da aresta da fresa reduz a microfissuração e melhora os cortes de entrada.

– Fresas inteligentes: As ferramentas com sensores incorporados podem agora medir a vibração, a temperatura e a força axial. Como resultado, os dados em tempo real ajudam os maquinistas a evitar falhas e a melhorar a consistência do ciclo.

Por exemplo, as ferramentas de fresagem inteligentes com feedback de força evitaram o sobrecorte e reduziram o desperdício de material em 20% numa aplicação de lâmina de turbina. Do mesmo modo, no fabrico de moldes a alta velocidade, as fresas de topo com revestimento DLC duraram até quatro vezes mais do que as não revestidas.

Guia prático para utilizadores

Ao escolher uma fresa, tenha em conta o tipo de máquina, o material da peça e o acabamento pretendido. Consulte sempre as folhas de dados do fabricante. Utilize fresas de metal duro em máquinas CNC com fusos estáveis e escolha HSS para máquinas mais antigas ou projectos de baixo orçamento.

Diretrizes:

- Para o alumínio, utilizar fresas de 2 canais, sem revestimento ou com revestimento de ZrN. Em contrapartida, para o aço inoxidável, são recomendadas fresas de topo de 4 canais revestidas a TiAlN.

- Além disso, mantenha a saliência da ferramenta inferior a 4 × diâmetro para minimizar a deflexão e melhorar a estabilidade do corte.

A inspeção de rotina é vital. Utilize um microscópio para monitorizar o desgaste do flanco e substitua as ferramentas antes de atingirem 0,3 mm de desgaste, para evitar falhas inesperadas.

P: Como é que uma fresa remove material?

R: Uma fresa remove material rodando contra uma peça de trabalho, com os seus canais afiados a cortar e a evacuar as aparas. Como resultado, o material é eficientemente removido da superfície da peça de trabalho.

P: Qual é o princípio básico de funcionamento de uma fresa?

R: As fresas funcionam rodando a alta velocidade e removendo material em camadas, ao mesmo tempo que controlam o calor e a vibração para garantir um desempenho ótimo.

Conclusão e apelo à ação

Desde a oficina até ao chão de fábrica, as fresas são fundamentais para obter qualidade, eficiência e controlo de custos. Compreender o funcionamento de uma fresa permite-lhe selecionar ferramentas mais adequadas e prolongar a sua vida útil. Consequentemente, isto reduz os erros e melhora a qualidade da superfície. No atual cenário de fabrico digital, as ferramentas de corte avançadas oferecem uma vantagem competitiva significativa.

Por isso, contacte hoje mesmo um engenheiro da WMTCNC para marcar uma consulta individual sobre fresas.