Introdução

Embora os princípios da usinagem existam há milênios, os fabricantes modernos precisam decidir entre adquirir um centro de torneamento multieixos ou continuar usando um torno convencional. Embora ambas as máquinas girem uma peça para tarefas como perfuração, rosqueamento e corte, existem diferenças significativas em sua automação, complexidade e aplicações ideais. Este guia ajudará você a escolher a melhor ferramenta para suas necessidades de produção, desmistificando tornos e centros de torneamento e comparando suas características lado a lado.

O que é um torno?

Tornos tradicionais vs. tornos CNC

A máquina-ferramenta básica que gira o material contra uma ferramenta de corte fixa é chamada de torno. Os tornos convencionais (manuais) são mais adequados para trabalhos únicos ou de baixo volume, pois dependem da habilidade do operador para controlar a alimentação e posicionar a ferramenta. Por outro lado, os tornos CNC oferecem mais repetibilidade para peças de complexidade média, automatizando o movimento da ferramenta e o controlo do eixo através de instruções pré-programadas.

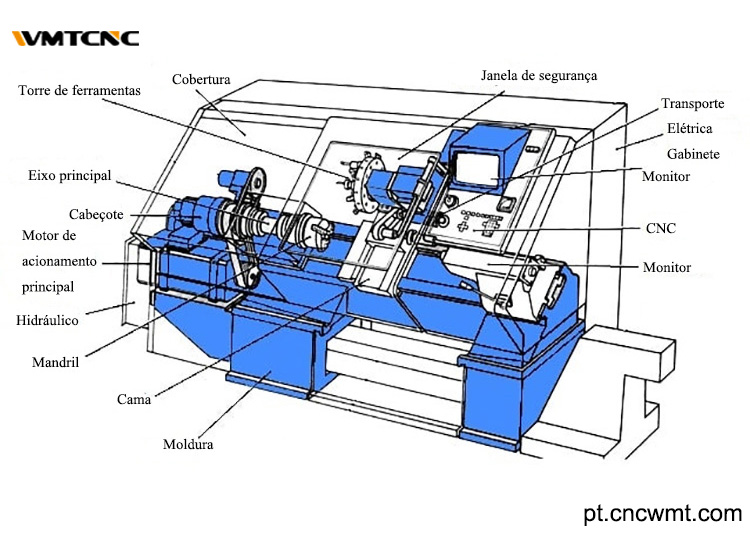

Componentes principais

Independentemente de serem manuais ou CNC, todos os tornos partilham elementos essenciais:

- Cabeçote e eixo: aloja o motor e gira a peça de trabalho.

- Contraponto: suporta peças de trabalho longas e permite a perfuração.

- Base e carro: Guia a ferramenta nas direções axial (eixo Z) e radial (eixo X).

- Mandril e suporte da ferramenta: Fixam a peça de trabalho e as ferramentas de corte.

Estes dois eixos (X e Z) definem o envelope de movimento de um torno, limitando-o a formas cilíndricas e cortes simples na face.

O que é um centro de torneamento?

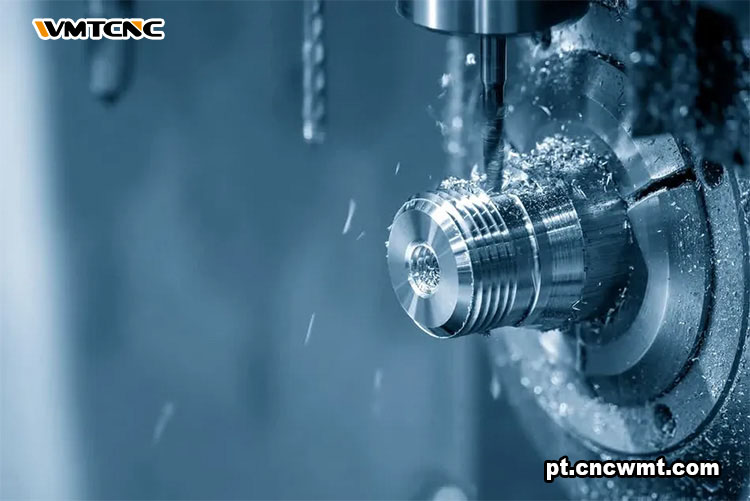

Recursos avançados e automação

As ferramentas motorizadas, os trocadores automáticos de ferramentas e o movimento multieixos de um centro de torneamento elevam o conceito de torno. Muitas máquinas incorporam um eixo Y (fresagem radial) e um eixo C (indexação rotativa) além dos movimentos X e Z, permitindo a criação de geometrias complexas em uma única configuração. Com eixos de ferramentas motorizadas, as operações secundárias são eliminadas à medida que fresa, perfura ou rosqueia enquanto o eixo principal segura a peça.

Tipos de centros de torneamento

- Centros de torneamento horizontais: O eixo do fuso é horizontal, facilitando a remoção de cavacos assistida pela gravidade. Ideal para eixos e peças longas.

- Centros de torneamento verticais: Peça montada horizontalmente; o eixo do fuso é vertical. Adequado para peças pesadas e de grande diâmetro, como engrenagens.

- Tornos suíços: deslize o material através de uma bucha guia para peças pequenas e ultraprecisas. Frequentemente classificados como centros de torneamento devido às ferramentas motorizadas e capacidades multieixos.

Principais diferenças

Movimento e multifuncionalidade

| Característica | Torno | Centro de torneamento |

|---|---|---|

| Eixos de movimento | X e Z | X, Z, mais eixos Y e/ou C |

| Ferramentas motorizadas | Troca de ferramentas rara ou manual | Padrão; fresagem/perfuração em movimento |

| Troca de ferramentas | Manual ou torre simples | Troca automática de ferramentas (ATC) |

| Operações por configuração | Torneamento, faceamento, perfuração simples | Torneamento, fresagem, perfuração, rosqueamento |

Produtividade e tempo de ciclo

Ao combinar várias operações — torneamento, fresagem e perfuração — numa única configuração, os centros de torneamento reduzem os tempos de ciclo. As transferências de peças são necessárias para operações secundárias em tornos, o que aumenta o tempo de manuseamento e introduz erros de alinhamento.

Custo e manutenção

- Investimento de capital: os tornos são mais baratos inicialmente; um torno CNC básico pode custar um terço do preço de um centro de torneamento comparável.

- Custos operacionais: mais elevados com centros de torneamento (energia, manutenção), mas compensados pela economia de mão de obra e maior rendimento em produções de grande volume.

- Requisitos de competências: Os tornos manuais exigem operadores altamente qualificados; os centros de torneamento transferem a especialização para a programação CNC e o planeamento de processos.

Aplicações e casos de uso

- Tornos: Prototipagem, trabalhos de reparação, projetos de hobby, eixos simples, buchas.

- Centros de torneamento: Componentes automotivos (cames, virabrequins), acessórios aeroespaciais, implantes médicos, peças de transmissão hidráulica, protótipos de alta precisão.

Conclusão

O orçamento, o volume e a complexidade são fatores importantes na decisão entre um torno e um centro de torneamento. Um torno ainda é uma ferramenta econômica se você produz peças cilíndricas simples em pequenas quantidades com pouca automação. Mas um centro de torneamento é a escolha óbvia para operações multitarefas de alta precisão, onde o tempo de ciclo, a repetibilidade e a complexidade das peças são críticos. No ambiente de produção acelerado de hoje, pode maximizar a eficiência, manter tolerâncias rigorosas e permanecer competitivo conhecendo os pontos fortes de cada máquina e combinando-os com os seus objetivos de produção.