A roscagem num torno continua a ser uma competência de maquinagem fundamental porque cria ranhuras helicoidais (ou roscas) numa peça de trabalho. Além disso, esta técnica revela-se essencial no fabrico de parafusos, cavilhas e outros componentes roscados que requerem um encaixe preciso. Neste guia, exploramos o processo de roscagem, discutimos vários métodos de corte, comparamos a roscagem interna e externa e apresentamos um procedimento passo-a-passo para um corte de rosca bem sucedido.

1. O que é o processo de roscagem num torno?

A roscagem num torno envolve o corte de ranhuras helicoidais numa peça de trabalho para formar roscas. Isto é conseguido através da utilização de uma ferramenta de corte que se move linearmente ao longo da peça de trabalho à medida que esta roda. A interação entre a peça de trabalho em rotação e a ferramenta de corte cria as roscas helicoidais ao longo do comprimento da peça de trabalho.

Este processo requer a sincronização entre a rotação do fuso do torno (que segura a peça de trabalho) e o movimento do carro da ferramenta (que se desloca ao longo do comprimento da peça de trabalho). O controlo preciso do avanço, da velocidade de corte e da profundidade de corte é crucial para obter o passo, o diâmetro e o acabamento corretos da rosca.

2. Como cortar roscas num torno?

O corte de roscas num torno pode ser efectuado utilizando vários métodos, dependendo da aplicação, do tipo de rosca e da precisão necessária. Aqui estão os métodos de corte de rosca mais comuns usados num torno:

Corte de rosca de ponto único

Uma ferramenta de corte de ponto único esculpe roscas numa peça de trabalho rotativa à medida que se move longitudinalmente em sincronia com a rotação do fuso. Este método funciona melhor para roscas personalizadas ou de grande diâmetro. Além disso, oferece uma elevada precisão e flexibilidade para vários passos e perfis de rosca. Por conseguinte, deve utilizar uma ferramenta afiada, alinhá-la com precisão e definir meticulosamente o avanço e o passo.

Enfiamento com matrizes

A roscagem com matrizes emprega uma matriz que gira sobre a peça de trabalho para formar roscas padrão. Esta técnica é adequada para roscas de pequeno diâmetro, cavilhas e parafusos. Além disso, proporciona simplicidade e rapidez para tarefas repetitivas. Consequentemente, é necessário escolher o tamanho correto da matriz e aplicar fluido de corte para reduzir o atrito.

Fresagem de roscas

A fresagem de roscas utiliza tornos CNC ou centros de maquinagem que seguem um percurso de ferramenta programado com fresas de rosca. Este método proporciona uma excelente precisão e flexibilidade, especialmente quando se trabalha com roscas complexas ou de grande diâmetro. Além disso, a programação adequada e a seleção de ferramentas são cruciais para obter resultados óptimos.

Rosqueamento (para roscas internas)

A roscagem centra-se na criação de roscas internas. Neste processo, insere-se uma torneira ou utilizam-se inserções de rosca interna num orifício pré-perfurado. Como resultado, assegura o encaixe correto entre as peças internas e externas, o que se revela ideal para operações emparelhadas como parafusos e porcas.

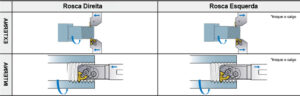

3. Roscagem interna vs. externa num torno

Compreender as diferenças entre roscagem interna e externa ajuda-o a selecionar a melhor abordagem para a sua aplicação. Abaixo, detalhamos os principais aspectos:

Localização dos fios

Roscagem interna: Cria-se roscas dentro de um furo ou orifício inserindo um macho na peça de trabalho.

Rosqueamento externo: Corta-se roscas na superfície externa de uma haste ou tubo usando uma ferramenta de corte como um cortador de ponto único ou uma matriz.

Ferramentas utilizadas

Para roscas internas, utilizam-se geralmente machos ou pastilhas de roscar internas. Em contrapartida, para roscas externas, utilizam-se fresas de ponta única, matrizes de rosca ou pastilhas de roscagem. Consequentemente, a seleção da ferramenta afecta diretamente o resultado da roscagem.

Processo e aplicação

Quando se formam roscas internas, roda-se a torneira dentro de um furo pré-perfurado para criar roscas gradualmente. Por outro lado, a roscagem externa envolve a deslocação de uma ferramenta de corte ao longo da peça de trabalho em rotação. Além disso, é comum utilizar roscas internas para fixadores (como porcas) e roscas externas para parafusos e pernos.

Dificuldade de maquinagem

A roscagem interna coloca mais desafios porque se trabalha num espaço confinado. No entanto, a roscagem externa proporciona um acesso mais fácil à superfície da peça de trabalho. Assim, ambos os métodos requerem uma configuração e ajuste cuidadosos para obter resultados precisos.

4. Que tipos de roscas são normalmente utilizados num torno?

Os tipos comuns de roscas utilizadas num torno incluem:

Norma de rosca unificada (UTS)

Amplamente utilizada nos Estados Unidos, a UTS inclui roscas grossas (UNC), roscas finas (UNF) e roscas extra-finas. As roscas UTS são utilizadas em várias aplicações industriais, desde maquinaria a fixadores.

Roscas métricas (M)

As roscas métricas são mais comuns na Europa e noutras partes do mundo. São designadas por “M”, seguido do diâmetro nominal (por exemplo, M6, M8, M10) e do passo (distância entre roscas).

Roscas trapezoidais

As roscas trapezoidais têm uma forma trapezoidal e são utilizadas para aplicações de transmissão de cargas elevadas, tais como parafusos de avanço em máquinas.

Fios quadrados

As roscas quadradas são utilizadas em aplicações que requerem uma transmissão de força elevada e um desgaste mínimo. Encontram-se normalmente em parafusos de potência como os utilizados em macacos e prensas.

Roscas Acme

Semelhantes às roscas trapezoidais, mas com um perfil de dente mais largo, as roscas Acme são utilizadas em aplicações que requerem uma elevada capacidade de carga.

Fios de contraforte

As roscas de contraforte apresentam um perfil inclinado num dos lados para suportar cargas axiais elevadas numa direção. São normalmente utilizadas em aplicações pesadas como a perfuração de petróleo.

5. Qual é o processo geral para roscar num torno?

O processo geral de roscagem num torno inclui vários passos fundamentais:

Seleção de ferramentas

Escolha a ferramenta de roscagem adequada, como uma ferramenta de ponto único, um macho ou uma matriz, com base no tipo de rosca e no material.

Preparação da peça de trabalho

Fixar a peça de trabalho firmemente no mandril do torno, assegurando que está corretamente centrada. Para roscas internas, efetuar um furo com o tamanho adequado.

Alinhamento de ferramentas

Montar a ferramenta de corte na coluna da ferramenta, assegurando que está alinhada com a peça de trabalho para um corte preciso.

Definições de alimentação e profundidade

Ajuste o avanço (movimento da ferramenta ao longo da peça) e a profundidade de corte para obter o passo de rosca e as dimensões pretendidas.

Corte de rosca

Deslocar a ferramenta ao longo do comprimento da peça de trabalho para cortar roscas. Para roscas internas, rodar o macho no interior do furo para criar roscas.

Inspeção da linha

Após o corte, inspecionar as roscas com calibres ou paquímetros para garantir que cumprem as especificações exigidas.

6. Como cortar roscas num torno manual?

O corte de roscas num torno manual é uma operação precisa que requer uma preparação cuidadosa e atenção aos pormenores. Siga estes passos:

Preparar a peça de trabalho

Montar a peça de trabalho firmemente no mandril do torno, assegurando o alinhamento correto.

Definir o passo da rosca

Ajustar o trem de engrenagens do torno ou o mostrador de roscas para o passo de rosca desejado.

Instalar a ferramenta

Montar a ferramenta de roscar (normalmente uma ferramenta de ponto único) na coluna da ferramenta.

Passe inicial

Efetuar um corte inicial pouco profundo para delinear o perfil da linha.

Cortes de profundidade incrementais

Aumentar gradualmente a profundidade de corte em cada passagem, verificando o perfil da rosca após cada corte.

Inspeção da linha

Utilize calibradores de rosca ou paquímetros para verificar o ajuste e garantir que cumpre as especificações.

Acabamento final

Continuar a cortar até obter a profundidade e o acabamento pretendidos.

7. Como obter acabamento de superfície para rosqueamento em torno?

Conseguir um acabamento superficial suave nas roscas cortadas com um torno é fundamental para a funcionalidade e a estética. Aqui estão alguns métodos eficazes para melhorar o acabamento da superfície durante as operações de roscagem:

Otimizar os parâmetros de corte

Velocidade de corte: Utilize uma velocidade de corte adequada com base no material que está a ser roscado. As velocidades mais baixas resultam normalmente num melhor acabamento da superfície.

Velocidade de avanço: Ajustar a velocidade de avanço para assegurar que a ferramenta de roscagem engata suavemente no material.

Profundidade de corte: Efetuar cortes mais leves, especialmente nas passagens finais, para reduzir a pressão da ferramenta e a rugosidade da superfície.

Utilizar uma ferramenta de roscar afiada

Verificar se a ferramenta de roscar está afiada e sem aparas ou desgaste.

Retificar corretamente a ferramenta para corresponder ao perfil da rosca e garantir um corte preciso.

Aplicar líquido de refrigeração ou lubrificante

Utilizar um fluido de corte adequado para minimizar o calor e reduzir o atrito durante a roscagem.

Para materiais como o alumínio ou o aço inoxidável, os óleos de corte de elevado desempenho podem melhorar significativamente o acabamento.

Verificar o alinhamento da ferramenta

Assegurar que a ferramenta de roscar está perfeitamente alinhada com o eixo da peça de trabalho para evitar cortes desiguais e irregularidades na superfície.

Utilizar materiais de qualidade

Materiais de má qualidade ou muito oxidados podem resultar numa superfície de rosca áspera. Utilize material limpo e de alta qualidade para obter melhores resultados.