Novas Direcções no Fabrico de Hardware

No sistema industrial moderno, os componentes de hardware são referidos como a “base da indústria”, estando presentes em praticamente todos os equipamentos mecânicos e produtos electrónicos. Desde pequenos parafusos e porcas a grandes componentes aeroespaciais de precisão, determinam o desempenho e a fiabilidade de máquinas inteiras. Como as exigências de fabrico em termos de precisão, complexidade e ciclos de entrega continuam a aumentar, os tornos tradicionais são cada vez mais incapazes de satisfazer as necessidades da indústria. Nesta conjuntura, a maquinagem de componentes de hardware em torno CNC tornou-se uma via crucial para as empresas aumentarem a competitividade. Não só melhora a eficiência e a consistência, como também torna mais viável a produção de peças complexas.

Desafios na Maquinação de Componentes de Hardware e o Papel dos Tornos CNC

Os componentes de hardware são fornecidos numa gama extremamente diversificada, com aplicações que abrangem várias indústrias, desde a construção e electrodomésticos até à indústria automóvel, médica e aeroespacial. As peças padrão comuns, como parafusos e porcas, exigem vantagens de custo na produção em massa, enquanto os componentes de precisão, como conectores e casquilhos, exigem uma precisão dimensional e uma qualidade de superfície ao nível do micrómetro.

Embora os tornos convencionais possam lidar com alguns componentes de precisão, apresentam deficiências significativas em termos de eficiência, consistência dos lotes e maquinação de peças complexas. Múltiplas configurações e coordenação em várias máquinas não só consomem tempo como também acumulam erros, tornando-os inadequados para as exigências modernas de fabrico de elevada eficiência e estabilidade. A maquinação de componentes de hardware em torno CNC, com base no controlo de programas e na operação automatizada, garante uma precisão estável e resultados consistentes na produção em massa, ultrapassando fundamentalmente as limitações dos métodos tradicionais.

Diferentes Tipos de Tornos CNC e as suas Funções no Fabrico de Hardware

Com base nas diferenças estruturais e funcionais, os tornos CNC podem ser classificados em vários tipos, cada um desempenhando papéis distintos na produção de hardware.

Os tornos CNC horizontais de leito plano funcionam como máquinas de entrada de gama, oferecendo um baixo custo e uma construção simples, tornando-os adequados para a maquinagem de componentes comuns do tipo eixo e disco. Mantêm a sua relevância no mercado da produção de hardware, particularmente em cenários de arranque ou manutenção. Os tornos CNC de leito inclinado, no entanto, oferecem rigidez e estabilidade térmica superiores, satisfazendo as exigências de alta precisão de peças automóveis, componentes de moldes e outro hardware crítico. Consequentemente, tornaram-se o principal tipo de máquina para a maioria das empresas.

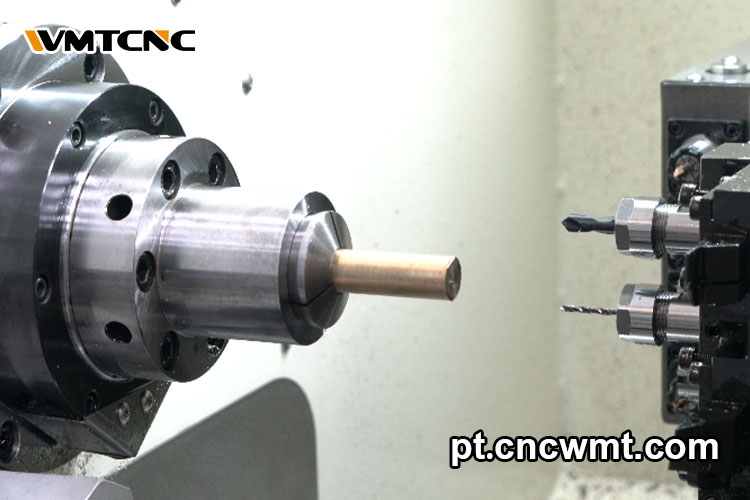

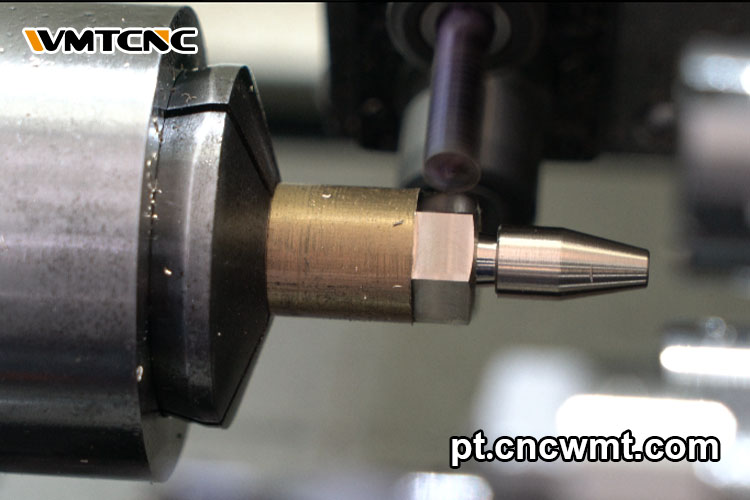

Quando as peças requerem múltiplos processos, os centros de torneamento-fresagem demonstram as suas vantagens. Os tornos CNC equipados com torres motorizadas e capacidades do eixo C podem executar maquinação composta – incluindo torneamento, fresagem e perfuração – numa única configuração. São amplamente utilizados no fabrico de corpos de válvulas, engrenagens e componentes médicos. Os tornos CNC de alimentação direta são ideais para componentes metálicos finos e de tamanho micro, como peças de relógios e conectores electrónicos. A sua caraterística – em que a peça de trabalho se move enquanto a ferramenta permanece estacionária – garante uma estabilidade excecional e a consistência dos lotes. Para peças complexas que exigem a máxima eficiência e maquinação de duas extremidades, os centros de torneamento de dois fusos e duas torres representam a configuração ideal para empresas de fabrico de topo de gama.

Processo Completo de Maquinação de Componentes de Hardware em Tornos CNC

1. Preparação do Pré-Processamento

Gerar o código G através de modelação CAD e programação CAM. Preparar ferramentas de corte e acessórios adequados (tais como mandris de três maxilas, pinças de mola ou pinças hidráulicas) para estabelecer as bases para a maquinagem subsequente.

2. Processo de Maquinação

A peça de trabalho é fixada no torno CNC. Após a compensação da ferramenta, o programa é executado. A máquina executa automaticamente operações de torneamento, ranhura, roscagem, perfuração e outras. Os tornos CNC equipados com torres de potência ou capacidades multi-eixo podem também completar a maquinação de compostos numa única configuração, aumentando a eficiência e reduzindo os erros.

3. Pós-processamento e Inspeção

Após a maquinação, é necessário efetuar a rebarbação e a limpeza. A peça é então inspeccionada utilizando paquímetros, micrómetros ou uma máquina de medição por coordenadas (CMM). Algumas fábricas utilizam sistemas de inspeção em processo que corrigem os erros em tempo real durante a maquinagem, garantindo ainda mais a precisão dos lotes.

Eficiência vs. Custo: Tradicional vs. CNC

Os tornos tradicionais oferecem vantagens em termos de baixo investimento em equipamento e flexibilidade operacional, tornando-os adequados para cenários de produção ou reparação de peças únicas. No entanto, as suas deficiências são igualmente evidentes: baixa eficiência de maquinação, dependência de conhecimentos manuais, fraca consistência dos lotes e a necessidade de várias configurações e equipamento colaborativo para peças complexas, resultando em ciclos de produção alargados e erros significativos.

Os tornos CNC demonstram vantagens abrangentes na maquinação de componentes de hardware. Na produção de grandes volumes, o processamento automatizado atinge normalmente uma eficiência várias vezes superior à dos métodos tradicionais. O controlo programado assegura a precisão e consistência das peças, enquanto a maquinação de configuração única permite múltiplas operações e simplifica a produção de peças complexas. Embora o investimento inicial seja mais elevado, considerando a mão de obra, o tempo e as taxas de refugo, os tornos CNC oferecem custos mais baixos a longo prazo na maioria dos cenários.

Como Selecionar o Torno CNC Certo para Ferramentas de Hardware

1. Especificar as Caraterísticas das Peças

Determinar a classe da máquina-ferramenta com base nas dimensões, complexidade estrutural e requisitos de precisão dos componentes de hardware. Para peças de pequena dimensão e de baixa precisão, as máquinas-ferramentas económicas podem ser suficientes; no entanto, as peças de maior dimensão ou de alta precisão necessitam de equipamento de configuração mais elevada.

2. Analisar os Padrões de Produção

As encomendas de pequenos lotes e de várias variedades requerem máquinas-ferramentas flexíveis para trocas rápidas; as produções de grande volume e de um único produto são mais adequadas para tornos de alimentação direta ou modelos de dois fusos para garantir a eficiência.

3. Definir o Intervalo de Orçamento

Ao avaliar o custo total de propriedade, considere não só o preço de compra inicial, mas também incorpore os consumíveis das ferramentas, a formação e a manutenção contínua no orçamento.

4. Categorias de Modelos de Máquinas Correspondentes

| Tipo de Peça / Hardware | Tipos de Máquinas Recomendadas |

|---|---|

| Peças simples (parafusos, porcas, soquetes padrão…) | Torno CNC de bancada plana |

| Peças de precisão (componentes automotivos, acessórios de moldes, buchas…) | Torno CNC de bancada inclinada |

| Componentes complexos de múltiplos processos (corpos de válvula, engrenagens, peças para dispositivos médicos…) | Centro de torneamento CNC |

| Componentes micro ou delgados (peças de relógios, conectores eletrônicos, implantes médicos…) | Torno CNC tipo suíço |

| Usinagem em ambas as extremidades ou máxima eficiência (componentes de motor, peças aeroespaciais) | Centro de torneamento CNC de duplo fuso e dupla torre |

Tendências Futuras – Fabrico Inteligente e Ecológico

Com o avanço da Indústria 4.0, a maquinação de peças metálicas em torno CNC está a avançar para níveis mais elevados de inteligência. Um número crescente de empresas está a estabelecer células de fabrico flexíveis, permitindo que os tornos CNC colaborem com braços robóticos, AGVs e sistemas de armazenamento automatizados para alcançar uma produção não tripulada.

A aplicação de IoT e de grandes volumes de dados capacita as máquinas-ferramentas com capacidades de monitorização em tempo real e de manutenção preditiva. As empresas podem agora intervir de forma proactiva quando ocorre desgaste das ferramentas ou anomalias no equipamento, minimizando as perdas de tempo de inatividade. Simultaneamente, o fabrico híbrido que combina processos aditivos e subtractivos está a ser testado, prometendo maiores possibilidades de produção de componentes de hardware especializados no futuro. No fabrico ecológico, os motores energeticamente eficientes, os sistemas de refrigeração por recirculação e a tecnologia de lubrificação mínima estão a ajudar as empresas a reduzir o consumo de energia e os resíduos, impulsionando o desenvolvimento sustentável.

Conclusão

Os tornos CNC tornaram-se uma das peças de equipamento mais essenciais no fabrico de componentes de hardware. Não só aumentam a eficiência e a precisão, como também permitem às empresas enfrentar com mais confiança peças complexas e uma intensa concorrência no mercado. Para as empresas, fazer selecções informadas é mais crucial do que seguir cegamente os modelos topo de gama. As decisões devem basear-se em avaliações racionais das caraterísticas específicas das peças, dos requisitos de capacidade de produção e das restrições orçamentais.