Torno convencional Com a sua estrutura simples, operação intuitiva e custo moderado, o torno convencional ocupa uma posição significativa no campo do processamento mecânico. No entanto, durante o processo de aquisição, muitos compradores selecionam o modelo de máquina errado devido a uma compreensão insuficiente das especificações e parâmetros, resultando em peças de trabalho que não podem ser processadas, precisão que não pode ser garantida e eficiência que fica aquém das expectativas. Para evitar este tipo de problemas, resumimos os dez equívocos mais comuns sobre as especificações na compra de um torno convencional.

1. Considere Diâmetro Admissível Sobre o Barramento como o Diâmetro Máximo de Usinagem

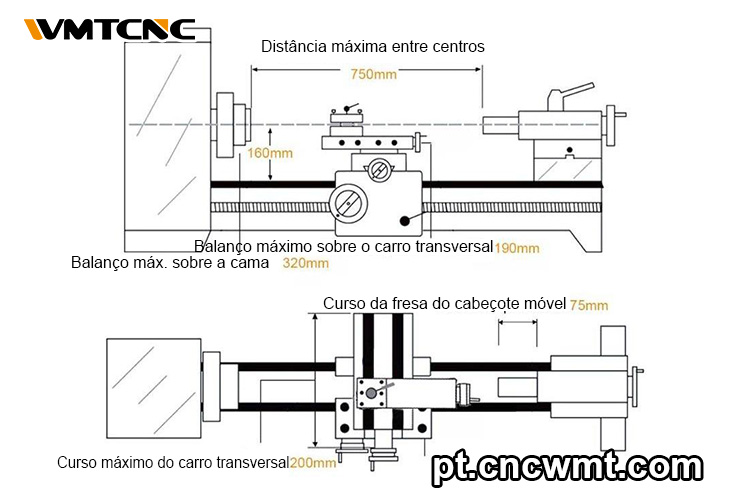

O balanço sobre a mesa é muitas vezes confundido com o diâmetro máximo da peça de trabalho que um torno pode maquinar. Na realidade, este é apenas um valor teórico. A gama maquinável real depende tanto do diâmetro de oscilação do selim como do diâmetro de oscilação da folga da mesa. O primeiro é limitado pela altura da coluna da ferramenta, sendo tipicamente dezenas a centenas de milímetros mais pequeno do que o diâmetro de oscilação da base. O segundo é adequado para maquinar grandes componentes em forma de disco, mas reduz o comprimento de maquinação disponível.

Tabela: Diferenças Entre Três Diâmetros de Balanço

| Especificação | Definição | Características |

| Diâmetro admissível sobre o barramento | Máx. diâmetro da peça que pode girar sem interferir no barramento | Valor de referência teórico |

| Diâmetro admissível sobre o carro | Máx. diâmetro da peça que pode girar sem interferir no carro | Existem várias limitações práticas |

| Diâmetro admissível sobre o vão | Máx. diâmetro que pode ser usinado com o vão removido | Adequado para peças grandes, mas com restrição de comprimento |

2. Confundir o Comprimento da Cama com o Comprimento Máx. Comprimento de Maquinação

Muitos compradores assumem que uma base mais longa significa que podem ser maquinadas peças mais longas. Na realidade, componentes como contra-pontos, mandris e porta-ferramentas ocupam o espaço efetivo da mesa, reduzindo frequentemente o comprimento máximo de maquinação em 10-20% em comparação com o comprimento da mesa.

Abordagem correta: Concentre-se na “distância máxima do centro”, que é o indicador fiável para determinar se os veios longos podem ser torneados – e não apenas no comprimento da mesa.

3. Descurar o Diâmetro do Furo Passante do Fuso

O diâmetro do furo de passagem do fuso determina se as peças de trabalho podem passar através do fuso. Ignorar este parâmetro pode levar a descobrir, após a compra, que não é possível maquinar veios longos ou componentes tubulares, o que afecta gravemente a eficiência da produção. Enquanto um furo de 50-80 mm pode ser suficiente para as oficinas de manutenção, a maquinação de tubos de óleo ou hastes longas requer frequentemente 100 mm ou mais.

Recomendação: Antes de comprar, verifique o diâmetro do furo do fuso com base no diâmetro da peça de trabalho necessária.

4. Concentrar-se Apenas na Potência do Motor e Ignorar o Desempenho do Binário

Muitos compradores acreditam erradamente que “maior potência é igual a maior capacidade de corte” – um equívoco comum. Na maquinação real, o binário a baixa velocidade é muito mais crítico. Se um motor não tiver binário suficiente a baixas velocidades, mesmo uma potência elevada não pode lidar de forma fiável com tarefas de corte pesadas. Os tornos convencionais, frequentemente utilizados para maquinação em bruto de peças de aço e ferro fundido, exigem um binário de baixa velocidade ainda maior.

Recomendação: Concentre-se na curva de saída de binário do motor em diferentes velocidades, e não apenas na potência nominal.

5. Subestimar a Importância dos Contrapontos e dos Suportes da Peça de Trabalho

Ao maquinar componentes de veios longos, os contra-pontos e os dispositivos de suporte são essenciais para manter a estabilidade da peça de trabalho. Se o contra-ponto for instável ou não tiver um apoio para a ferramenta ou um apoio central, a peça de trabalho está sujeita a vibração e flexão. Isto leva à rugosidade da superfície e a desvios dimensionais. Muitos compradores não têm em conta as especificações do contra-ponto quando compram máquinas, o que resulta na necessidade de dispositivos de suporte adicionais durante a produção efectiva.

Abordagem correta: Durante a seleção da máquina, confirme explicitamente a altura do centro do cabeçote móvel, as especificações do cone do centro e se os acessórios de suporte correspondentes estão incluídos.

6. Conhecimento Insuficiente dos Tipos de Carris de Guia

As calhas de guia são componentes essenciais que garantem a precisão e a rigidez da máquina-ferramenta. Os tornos convencionais utilizam normalmente calhas-guia endurecidas, que oferecem uma elevada capacidade de carga e uma excelente resistência às vibrações. São altamente adequadas para cortes pesados. No entanto, alguns utilizadores não reconhecem a importância crítica das calhas de guia, assumindo erradamente que todos os tipos são idênticos. Na realidade, o desgaste ou a rigidez insuficiente das calhas de guia podem degradar significativamente a precisão da maquinação.

Recomendação: Ao comprar, concentre-se nas dimensões da secção transversal da guia, na dureza do endurecimento e no método de lubrificação – não apenas na presença de guias.

7. Acreditar Erradamente que uma Velocidade de Fuso Superior é Sempre Melhor

Muitas pessoas concentram-se apenas na “velocidade máxima do fuso” quando selecionam um torno. No entanto, os tornos convencionais são normalmente utilizados para tarefas de torneamento de média a baixa velocidade. Velocidades excessivamente altas não aumentam a eficiência efectiva da produção. Pelo contrário, aumentam o risco de sobreaquecimento e desgaste do fuso. Mais importante ainda, a estabilidade e a resistência à vibração a velocidades mais baixas são críticas.

Abordagem correta: Assegurar que a máquina mantém uma produção estável dentro da gama de velocidades normalmente utilizada (por exemplo, 50-600 rpm).

8. Excesso de Confiança na Precisão da Placa de Identificação

As placas de identificação das máquinas-ferramenta especificam frequentemente “excentricidade do fuso ≤0,01 mm”, representando condições ideais de fábrica. Na utilização real, as fundações de instalação, o nivelamento do chão e o desgaste diário degradam a precisão. Os compradores que confiam nas especificações da placa de identificação sem efetuar testes reais podem sobrestimar as capacidades da máquina.

Recomendação: Durante a aceitação ou aquisição, exigir que o fabricante forneça testes de precisão de terceiros para evitar ser enganado por especificações em papel.

9. Descurar o Peso e a Rigidez da Máquina

O peso da máquina está intimamente relacionado com a rigidez. As máquinas leves são fáceis de deslocar mas são propensas a vibrações durante o corte pesado e maquinação prolongada. Isto pode comprometer a qualidade da superfície da peça de trabalho. As máquinas mais pesadas, embora maiores, oferecem uma estabilidade superior e uma excelente retenção de precisão.

Recomendação: Selecionar o peso da máquina com base no tipo de peça. Para peças grandes ou operações de corte pesadas, dê prioridade a máquinas médias a pesadas.

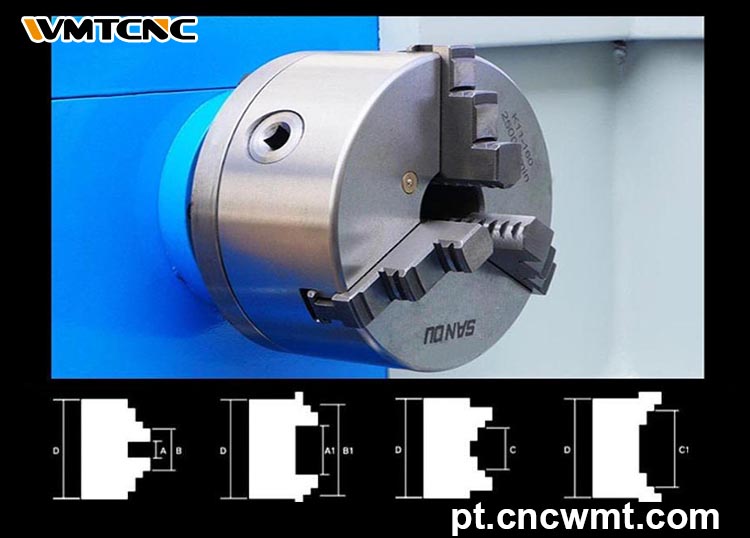

10. Negligenciar a Manutenção e o Fornecimento de Peças Sobresselentes

Muitos compradores concentram-se apenas no preço de compra das máquinas-ferramentas, negligenciando os custos operacionais subsequentes. Embora os tornos convencionais apresentem estruturas simples, continuam a exigir a substituição periódica de componentes como correias e mandris. Se os fabricantes não puderem garantir um fornecimento estável de peças sobresselentes, as máquinas podem sofrer períodos de inatividade prolongados devido a problemas menores.

Abordagem correta: Selecionar fornecedores capazes de garantir a manutenção a longo prazo e a disponibilidade de peças sobressalentes e estipular claramente no contrato os serviços pós-venda relacionados.

Conclusão

A compra de um torno convencional pode parecer simples, mas esconde numerosos pormenores facilmente ignorados. Desde o diâmetro de rotação ao furo do fuso, do cabeçote móvel às guias, todos os parâmetros determinam se a máquina-ferramenta pode satisfazer os requisitos reais.

Ao evitar as dez armadilhas comuns acima referidas, pode selecionar uma máquina-ferramenta que se adapte verdadeiramente às suas necessidades e obter um desempenho de maquinação estável e a longo prazo.