1. Como é que o Centro de Usinagem de 5 Eixos Pode Romper o Gargalo da Usinagem de Superfícies Complexas?

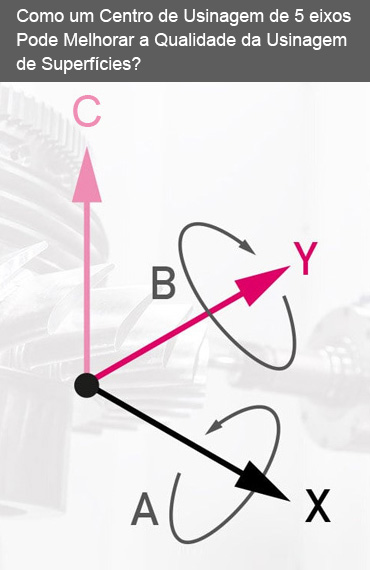

Máquinas de 5 Eixos superam as limitações das máquinas tradicionais de 3 eixos ao fabricar peças de superfície complexas, como hélices aeroespaciais, hélices de navios e turbinas de automóveis. As máquinas tradicionais não conseguem lidar com geometrias complicadas. Máquinas de 5 Eixos oferecem maior precisão e flexibilidade de movimento para cortes mais complexos. Além disso, as máquinas de 5 Eixos proporcionam um melhor acabamento, reduzindo a necessidade de retrabalho.

- Tool interferência: Quando se maquinam estruturas de cavidades profundas, a haste da ferramenta embate frequentemente na peça de trabalho, o que acaba por se traduzir numa taxa de desperdício de até 35%.

- Speed flutuações: as mudanças na curvatura da superfície fazem com que a velocidade de avanço flutue em mais de ±20%, o que leva a marcas de vibração.

- Surface defeitos: a velocidade linear zero da superfície inferior da fresa de topo esférico produz marcas de escamas de peixe (Ra>1,6μm).

2. Como é que se Consegue uma Estabilidade Extrema da Velocidade de Processamento?

2.1 Como é que o Sistema de Acionamento elimina a Histerese de Movimento?

| Soluções Técnicas | Três Eixos Tradicionais | Cinco Eixos Efeitos de Otimização |

|---|---|---|

| Método de Transmissão | Fuso de esferas + caixa de velocidades | Motor linear de acionamento direto |

| Velocidade de Resposta | Aceleração 0.3g | Aceleração 2.5g |

| Folga | 0,01 mm | 0,000mm (sem transmissão mecânica) |

Eis um exemplo de como se faz: depois de uma fábrica de lâminas de aviação ter mudado para uma máquina-ferramenta de cinco eixos com motor linear, a ranhura da raiz da lâmina passou de 1200 mm/min para 4800 mm/min e a ondulação da superfície diminuiu 72%.

2.2 Como é que o Sistema de Controlo Responde a Alterações Súbitas na Trajetória?

Otimização global orientada para o futuro:

O software CAM gera i-code para suportar a programação prospetiva contínua de até 8.000 linhas.

Transição suave da curva de velocidade/aceleração para eliminar os impactos nos cantos.

Interpolação NURBS dupla:

Ajuste simultâneo do ponto de ponta da ferramenta e do vetor do eixo da ferramenta a uma curva spline de quinta ordem.

Taxa de flutuação da velocidade<±2%, taxa de alteração da aceleração<0,1g/s.

3. Como é que se Consegue um Acabamento Espelhado?

3.1 Como é que a Tecnologia das Ferramentas de Corte inova a Qualidade de Corte?

| Tipo de Material | Inovação em Ferramentas de Corte | Melhoria da Qualidade da Superfície |

|---|---|---|

| Liga de Titânio | Fresa de topo de ponta esférica com aresta ondulada | Ra reduzido de 0,8μm para 0,4μm |

| Liga de alta Temperatura | Fresa de topo de milho com arrefecimento interno | Temperatura de corte reduzida em 200 ℃ |

| Material Composto | Fresa cónica com revestimento de diamante | Altura da rebarba <0,01 mm |

Pontos-chave do Processo:

Utilizar a fresagem lateral com uma inclinação de 10-30° para evitar o corte a velocidade zero na superfície inferior.

Alimentação em espiral em vez de corte vertical descendente para reduzir a vibração de impacto.

3.2 Como é que os Parâmetros do Processo são Combinados de Forma Inteligente?

Base de dados para corte:

Armazena até 5.000 combinações de parâmetros de material-ferramenta.

Recomenda automaticamente a velocidade/alimentação óptima (erro <3%).

Sistema de monitorização online:

O sensor de emissão acústica detecta o desgaste da ferramenta em tempo real.

Compensa automaticamente o desgaste da ferramenta (precisão de 0,001 mm).

4. Como é que os Problemas da Indústria São Resolvidos pela Tecnologia de 5 Eixos?

4.1 Aeroespacial: Revolução na Eficiência do Processamento de Impulsores

Processo tradicional:

São necessárias 5 configurações, erro acumulado de 0,12 mm.

Ciclo de processamento de 72 horas, 8 ferramentas utilizadas.

Solução de 5 eixos:

Processamento de 5 lados efectuado numa única configuração.

Tempo de ciclo reduzido para 28 horas, 3 ferramentas utilizadas.

Precisão do contorno da lâmina de 0,015 mm (melhoria de 300%).

4.2 Construção naval: Hélice: Avanço na precisão

Dificuldades técnicas:

Diâmetro > 8m, controlo da distorção da superfície da hélice em liga de cobre.

Marcas de ferramentas de processamento tradicionais óbvias (altura > 0,1 mm).

Inovação em cinco eixos:

Processo de fresagem trocoidal para obter um corte contínuo.

Rugosidade da superfície Ra 0,8μm, precisão do perfil ± 0,05mm.

5. Como é que a Tecnologia Inteligente Promove a Evolução da Maquinação de 5 Eixos?

5.1 Como é que o Gémeo Digital Prevê os Defeitos de Maquinação?

Sistema de Máquina-Ferramenta Virtual:

Restaura 1:1 o modelo cinemático da máquina-ferramenta física.

Aviso prévio de 48 horas de riscos de interferência da ferramenta.

Caso de aplicação: teste virtual de uma caixa de turbina para uma empresa automóvel antes da maquinagem para evitar 17 colisões potenciais.

5.2 Como é que a IA Optimiza os Parâmetros de Maquinação?

Motor de Aprendizagem Profunda:

Analisa mais de 100.000 registos de maquinação para construir um modelo preditivo.

Oferece recomendações em tempo real para os melhores parâmetros de corte (tempo de resposta: < 0,1s).

Dados de Resultados:

Eficiência de usinagem aumentada em 25%.

Vida útil da ferramenta aumentada em 40%.

6. Tendências Futuras em Centros de Maquinação de 5 Eixos

Design modular: os fusos do motor de troca rápida permitem o torneamento e a fresagem combinados (tempo de troca < 15 minutos).

Estrutura em fibra de carbono: 40% de redução de peso da base da máquina, 50% de melhoria na resposta dinâmica.

Sistema de medição quântica: controlo de feedback de precisão ao nível nanométrico (resolução 0,1nm).