Compreender o Torneamento de Face em Tornos

Na maquinagem mecânica, o torno de face é um processo fundamental e crítico. Envolve o corte da face final de uma peça de trabalho num torno para obter as dimensões, a planicidade e o acabamento superficial necessários. O principal objetivo da maquinação de faces é garantir a precisão dimensional do comprimento da peça e a perpendicularidade entre a face da extremidade e o eixo, ao mesmo tempo que fornece uma referência de precisão para operações subsequentes de perfuração, retificação ou montagem. Quase todos os componentes do tipo eixo, manga e disco requerem torneamento de faces durante a maquinação. Os exemplos incluem o achatamento de extremidades de peças em bruto, o acabamento de faces de engrenagens e a maquinação de superfícies de acoplamento de flanges.

Seleção e Instalação de Ferramentas de Torneamento

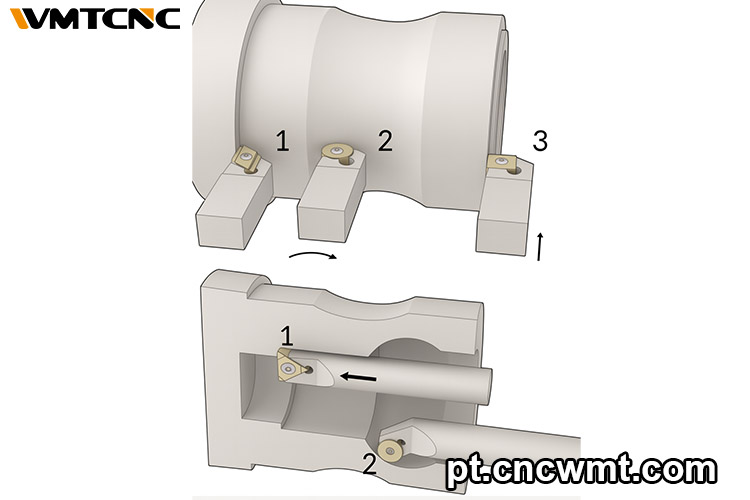

A eficácia do torneamento frontal depende em grande parte da seleção e instalação da ferramenta. Os tipos comuns de ferramentas de torneamento incluem ferramentas de torneamento frontal direitas, ferramentas de torneamento frontal esquerdas e ferramentas de torneamento com desvio de 45°. As ferramentas direitas e esquerdas são utilizadas com base na direção de avanço para evitar interferências; as ferramentas com desvio de 45° podem usinar círculos externos e faces, tornando-as amplamente aplicáveis; as ferramentas com desvio de 90° são particularmente adequadas para garantir a perpendicularidade entre a face final e o eixo.

Os ângulos da geometria da ferramenta são igualmente críticos. O ângulo de inclinação é normalmente definido em 45° ou 90°, enquanto os ângulos dianteiro e traseiro dependem do material que está sendo usinado: ângulos dianteiros maiores são preferíveis para aço, enquanto ângulos dianteiros menores ou mesmo ângulos dianteiros negativos são mais adequados para ferro fundido. Um raio de ponta maior melhora a rugosidade da superfície, mas aumenta as forças de corte, podendo causar vibração. Portanto, os ângulos da ferramenta e o raio da ponta devem ser configurados de maneira ideal para condições específicas de usinagem.

Durante a instalação, a ponta da ferramenta deve ser alinhada com precisão ao centro de rotação da peça de trabalho para evitar saliências na face final. Minimize a saliência da ferramenta para aumentar a rigidez. Além disso, garanta ângulos de inclinação secundários adequados para evitar atrito lateral contra a superfície usinada.

Preparação Antes da Usinagem da Face Final

Antes da usinagem frontal, a fixação da peça e as verificações das condições do torno são fundamentais. Para peças curtas, a fixação direta com um mandril de três garras é suficiente; no entanto, componentes de eixo longo são mais adequados para uma configuração de “uma fixação, um centro” para minimizar a vibração e garantir a estabilidade da usinagem.

Em relação às condições do torno, verifique se o eixo não apresenta folga axial e se as guias mantêm uma boa precisão. Selecione a velocidade do eixo e a taxa de avanço adequadas com base no diâmetro e no material da peça. A fórmula de cálculo da velocidade do eixo é:

n=1000×Vc/π×d

onde Vc é a velocidade de corte recomendada e d é o diâmetro da peça. Durante a usinagem de desbaste, uma taxa de avanço mais alta pode ser usada para melhorar a eficiência, enquanto que para a usinagem de acabamento, reduza a taxa de avanço para obter uma qualidade de superfície superior.

Etapas e Técnicas de Operação de Usinagem de Superfícies

Na usinagem real, a usinagem de superfícies é normalmente dividida em etapas de desbaste e acabamento:

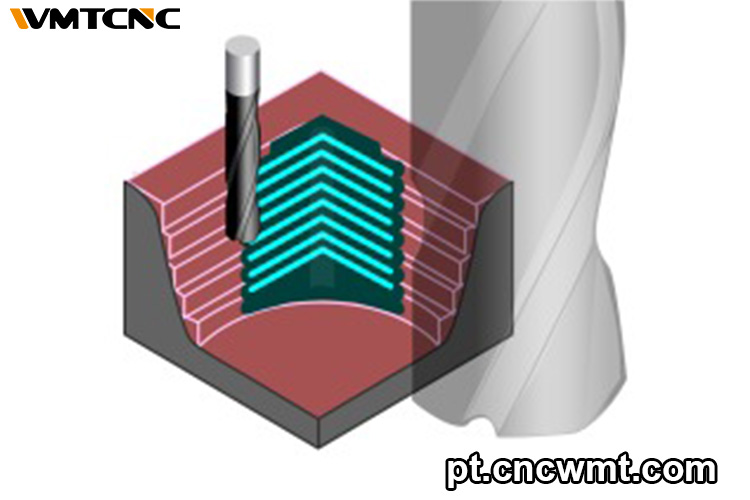

Desbaste: Focado principalmente na remoção do excesso de material. A ferramenta avança da borda externa em direção ao centro com uma grande profundidade de corte e velocidade do eixo inferior, priorizando a eficiência.

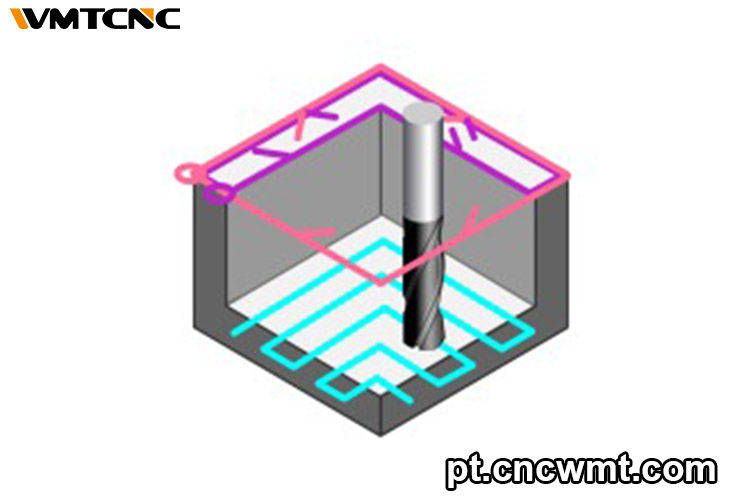

Acabamento: Focado principalmente em alcançar precisão dimensional e qualidade da superfície. A profundidade de corte é geralmente inferior a 0,5 mm, com pequenas taxas de avanço e altas velocidades do eixo. A passagem final pode empregar corte com velocidade linear constante (CLS) para garantir condições de corte consistentes entre a periferia e o centro. A taxa de avanço deve ser reduzida adequadamente perto do centro da peça, pois a velocidade linear se aproxima de zero nesse ponto, criando as condições de usinagem mais desafiadoras.

Após a usinagem, é necessário realizar medições essenciais. Os métodos comuns incluem: – Dimensões de comprimento medidas com paquímetros ou micrômetros – Planicidade inspecionada usando uma régua e método de transmissão de luz – Perpendicularidade da face final ao eixo verificada com um indicador de dial

Perguntas Frequentes e Soluções

Durante a usinagem da face do torno, certos problemas de qualidade surgem com frequência. As causas e soluções comuns são as seguintes:

Saliência Central na Face Final

Causa: Ponta da ferramenta não alinhada com o centro da peça.

Solução: Realinhe a ferramenta para garantir que a ponta esteja alinhada com o centro da peça.

Rugosidade Superficial Inadequada com Marcas de Vibração

Causa: Desgaste da ferramenta, saliência excessiva da peça ou da ferramenta, configurações inadequadas dos parâmetros de corte.

Solução: Reduza a saliência da ferramenta, substitua os insertos, aumente moderadamente a velocidade do eixo enquanto diminui a taxa de avanço.

Face Final Irregular (Côncava ou Convexa)

Causa: As guias da máquina-ferramenta não estão perpendiculares ao eixo ou desgaste severo da ferramenta durante a usinagem.

Solução: Ajuste a precisão da máquina-ferramenta; se necessário, empregue acabamento cruzado para melhorar a planicidade da face final.

Procedimentos operacionais de segurança

A operação segura é o pré-requisito para todos os processos de usinagem:

Use óculos de segurança; luvas são proibidas durante a operação.

As peças de trabalho e as ferramentas de corte devem ser firmemente fixadas para evitar ejeção.

As medições ou trocas de ferramentas só podem ser realizadas após a peça de trabalho ter parado completamente de girar.

Use uma escova ou gancho para limpar as limalhas; o contato direto com as mãos é estritamente proibido.

Conclusão

Embora a usinagem de faces em tornos seja considerada um processo introdutório, ela afeta diretamente a precisão dimensional das peças. Sua qualidade não apenas determina a eficácia da montagem das peças, mas também influencia o andamento suave das operações subsequentes. Para obter uma usinagem de faces ideal, é essencial selecionar e instalar corretamente as ferramentas de corte, definir cientificamente os parâmetros de corte e manter a máquina-ferramenta em boas condições. Além disso, os técnicos devem possuir a capacidade de diagnosticar problemas e implementar correções rápidas.