Introdução à maquinagem Vibrações

A vibração de maquinagem, muitas vezes referida como ‘vibração’, é um problema comum e desafiante em ambientes de fabrico. Estas vibrações não só comprometem o acabamento da superfície, como também reduzem a vida útil da ferramenta, aumentam o tempo de maquinação e colocam os componentes da máquina em risco de desgaste prematuro. Estudos da indústria sugerem que mais de 60% dos defeitos de maquinagem estão diretamente relacionados com a vibração. Este artigo explora as causas da vibração durante a maquinagem e apresenta oito estratégias eficazes para as atenuar, melhorando assim a produtividade e a qualidade do produto.

O que é a vibração de maquinagem?

Definição e natureza física

Na maquinagem, a vibração refere-se ao movimento oscilatório que ocorre quando o equilíbrio do sistema de maquinagem é perturbado. Estas oscilações podem ser periódicas ou aleatórias e resultam normalmente da interação entre a ferramenta de corte, a peça de trabalho e a máquina.

Tipos de vibrações: Livre, forçada e de ressonância

– Vibração livre: Este tipo é iniciado por uma perturbação única e diminui gradualmente.

– Vibração forçada: Esta resulta de forças externas periódicas, tais como desequilíbrios ou desgaste irregular da ferramenta.

– Vibração de ressonância: Isto ocorre quando a frequência de excitação se alinha com a frequência natural do sistema, causando um aumento dramático na amplitude.

Principais caraterísticas de vibração: Frequência, amplitude e fase

– Frequência: Determina a frequência com que a vibração ocorre por segundo.

– Amplitude: Reflecte a intensidade ou gravidade da vibração.

– Fase: Representa a diferença de tempo entre elementos oscilantes em interação, o que afecta o equilíbrio geral.

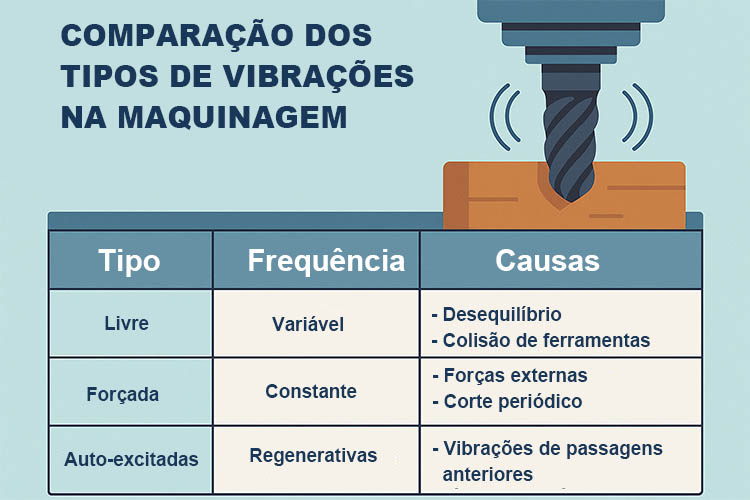

Tabela: Comparação dos tipos de vibração na maquinagem

| Tipo de vibração | Causa | Exemplo | Estratégia de atenuação |

| Vibração livre | Perturbação inicial sem entrada contínua | Rejeição da ferramenta após o compromisso | Amortecimento e rigidez da ferramenta |

| Vibração forçada | Forças periódicas externas | Fuso desequilibrado | Equilíbrio dinâmico, base isolada |

| Vibração de ressonância | Correspondência das frequências naturais e de excitação | RPM elevado próximo da frequência natural | Evitar velocidades críticas, aumentar o amortecimento |

Principais Causas de Vibração na Maquinação

Ressonância da máquina

A ressonância é um fenómeno crítico em que os componentes da máquina estão alinhados na velocidade de funcionamento com a sua frequência natural. Este é normalmente o caso de peças rotativas de alta velocidade, tais como fusos e rodas.

Rigidez da ferramenta e da peça de trabalho

Eixos longos e finos ou ferramentas mal fixadas são propensos a dobrar sob forças de corte, o que pode iniciar vibrações auto-excitadas.

Desequilíbrio da força de corte

Se os parâmetros de corte forem incorrectos (por exemplo, velocidade, taxa de avanço e profundidade de corte), pode acabar por ter forças que flutuam e causam instabilidade no processo.

Lubrificação inadequada e deslizamento por fricção

A baixas velocidades, o atrito ao longo das guias da máquina pode ser inconsistente. Isto pode induzir movimentos bruscos. Estes movimentos são conhecidos como stick-slip. Eles podem levar a vibrações imprevisíveis.

Interferência ambiental externa

Máquinas próximas, como prensas de estampagem ou empilhadores, podem transmitir vibrações através do chão de fábrica para centros de maquinação de precisão, o que pode ser um problema para as máquinas.

Como reduzir a vibração na maquinagem?

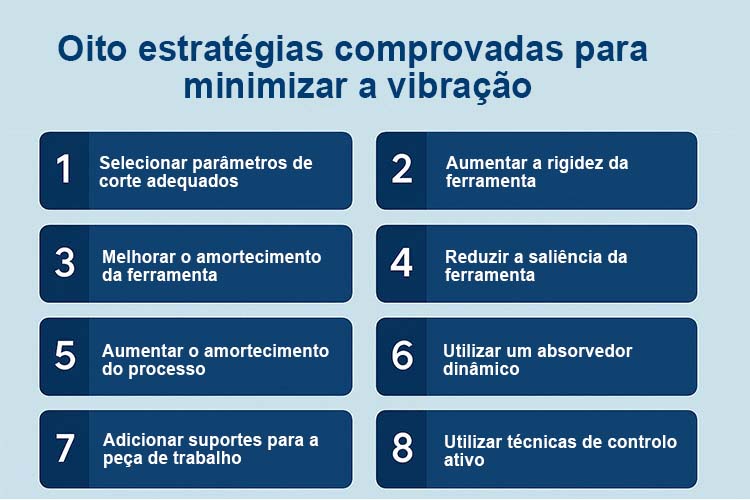

Felizmente, existem várias formas eficazes de enfrentar este desafio. Aqui estão oito estratégias comprovadas para minimizar a vibração:

1. Otimizar os parâmetros de corte

Para minimizar as vibrações durante a maquinagem, é importante evitar velocidades do fuso que correspondam às frequências naturais do sistema. Por exemplo, ao tornear, reduzir a velocidade de corte para fora da gama de 20-60 m/min pode ajudar a reduzir a vibração e suprimir a vibração. Pode conseguir-se uma maior estabilização do processo aumentando a velocidade de avanço e diminuindo a profundidade de corte.

2. Aumentar a rigidez da ferramenta e da peça de trabalho

Ferramentas: Utilizar porta-ferramentas mais curtos e mais robustos, bem como geometrias mais afiadas com raios de ponta pequenos.

– Suporte de trabalho: Utilizar contra-pontos, apoios fixos ou acessórios personalizados para suportar peças longas ou finas.

– Instalação: Assegurar que a excentricidade não excede 0,02 mm e que as superfícies de montagem estão limpas e planas.

3. Suprimir a ressonância da máquina

– Equilibragem dinâmica: Equilibrar regularmente os componentes de alta velocidade. Isto minimizará a força centrífuga.

– Otimização do design: Utilizar simulações FEA para redesenhar elementos de máquinas fracos e melhorar o seu desempenho.

– Seleção de ferramentas: Selecionar fresas com passo variável ou espaçamento desigual da flauta para interromper os padrões de ressonância.

4. Melhorar a lubrificação e as guias

Manutenção: Os trilhos de guia devem ser limpos e lubrificados regularmente.

– Programação do movimento: Devem ser implementados perfis de aceleração suaves para minimizar as transições que causam choques.

5. Tecnologias de isolamento e amortecimento de vibrações

Isolamento da base: Devem ser instalados suportes de borracha ou pneumáticos debaixo das máquinas.

– Amortecedores dinâmicos: Colocar amortecedores de massa nas ferramentas necessárias ou utilizar barras de perfuração amortecidas (por exemplo, Silent Tools).

6. Correspondência inteligente de parâmetros de maquinagem

– Sistemas de controlo adaptativos: O feedback em tempo real dos sensores deve ser utilizado para que os parâmetros de corte possam ser modificados dinamicamente, como no caso do Controlo Adaptativo da Siemens.

7. Monitorização e manutenção do estado das máquinas

Calibração: Verificar regularmente os rolamentos do fuso e a pré-carga do fuso de esferas.

Sensores de vibração: Utilize sensores compatíveis com a norma ISO 10816 para o alertar para níveis de vibração anormais (>2,8 mm/s).

8. Formação de operadores e boas práticas

Os operadores devem saber como reduzir as vibrações na maquinagem, adaptando os parâmetros de corte ao tipo de material, o que é uma competência essencial para qualquer pessoa que trabalhe na indústria. Por exemplo, a maquinação eficaz do titânio requer uma combinação de baixas velocidades de corte e taxas de avanço mais elevadas para a supressão da vibração e a manutenção da estabilidade da ferramenta.

Estudos de casos práticos e efeitos

Estudos de casos práticos e efeitos

Fresagem de alumínio de paredes finas

Um fabricante deparou-se com problemas relacionados com a rugosidade da superfície durante o processo de fresagem de caixas de alumínio. Trocando as fresas normais por fresas de topo de passo variável e aumentando a velocidade de avanço, o acabamento da superfície foi elevado de Ra3,2 para Ra0,8.

Torneamento de veios longos com apoio fixo

A vibração ocorreu enquanto um torno CNC estava a maquinar um veio de 500 mm. A introdução de um descanso estável e o ajuste da velocidade do fuso para se afastar da zona de frequência crítica reduziram as marcas de vibração visíveis em 90%.

Resumo e perspectivas futuras

É necessária uma estratégia integrada que envolva o design, o planeamento do processo e a operação especializada para reduzir a vibração na maquinação. Aprender a minimizar a vibração durante o processo de maquinação aumenta a produtividade e a qualidade dos componentes. Olhando para o futuro, as tecnologias emergentes desempenharão um papel ainda mais importante, o que é algo a aguardar com expetativa.

– Controlo baseado em IA: Algoritmos preditivos que se ajustam em tempo real.

– Materiais avançados: As hastes em fibra de carbono e as ligas de elevado amortecimento reduzem a amplitude.

Ao integrar estas estratégias, os fabricantes podem garantir uma qualidade consistente. Podem também prolongar a vida útil das ferramentas. E podem aumentar o tempo de atividade da máquina.