Introdução

A fresagem — o processo de remoção de material de uma peça fixa por meio de cortadores rotativos — evoluiu de máquinas manuais simples para sofisticados centros de usinagem CNC. Os sistemas modernos automatizam a troca de ferramentas, o fluxo de refrigerante, a troca de paletes e, e , integram até mesmo funções de torneamento. No entanto, apesar desses avanços, uma escolha fundamental permanece: fresadoras horizontais ou verticais. Essa orientação afeta profundamente a precisão das peças, o tempo de ciclo e a flexibilidade da oficina.

Tipos de fresadoras

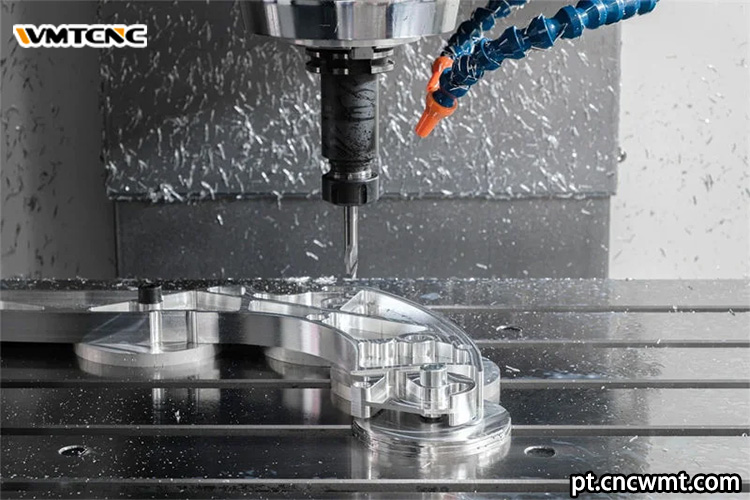

Fresadoras verticais

Numa fresadora vertical, o eixo está fixo numa orientação vertical. A peça fica numa mesa que se desloca ao longo dos eixos X e Y, enquanto a fresa se move ao longo do eixo Z.

Fresadoras de torre

Eixo fixo; mesa se move nos eixos X, Y, Z.

Ideal para peças pequenas e detalhadas — perfuração, cortes de penetração e fresagem frontal.

Baixa pegada e manutenção mais simples.

Fresadoras de bancada

A mesa move-se apenas horizontalmente; o eixo controla o movimento vertical Z.

Adequado para peças maiores e mais pesadas que requerem cortes profundos.

Rigidez reforçada para operações de grande profundidade.

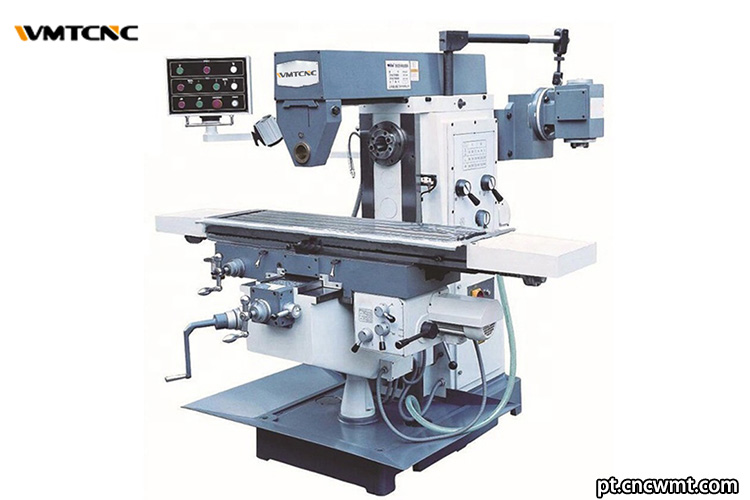

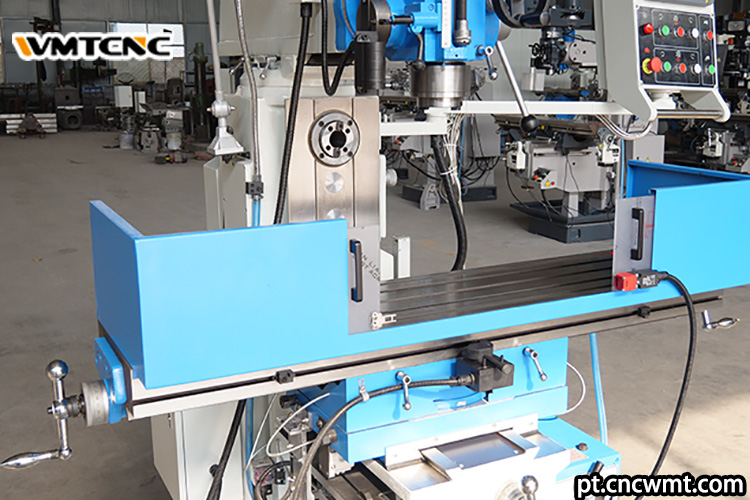

Fresadoras horizontais

As fresadoras horizontais orientam o eixo paralelamente à base, removendo material através de corte lateral.

Fresadoras simples vs. duplex

Simplex: Eixo horizontal único — económico, rendimento padrão.

Duplex: eixos duplos — para operações simultâneas e maior produtividade.

Mesas universais e cortadores especializados

As mesas universais permitem cortes angulares em várias faces sem necessidade de refixação.

Os cortadores especializados (fresadoras laterais, cortadores de engrenagens, ranhuradores) produzem ranhuras, raios, chanfros e muito mais.

Diferenças fundamentais

Orientação do eixo e interação com a peça

Horizontal: o cortador gira em torno de um eixo horizontal — ideal para ranhurar, cortes laterais profundos e trabalho em várias faces através de mesas universais.

Vertical: a fresa gira em um eixo vertical, como uma furadeira de bancada — perfeita para operações de fresagem frontal e perfuração.

Geometria da fresa e remoção de material

Horizontal: utiliza cortadores curtos e grossos que removem rapidamente grandes quantidades de material.

Vertical: emprega cortadores longos e finos para detalhes finos e acabamento de superfície mais suave.

Precisão vs. rendimento

As fresadoras verticais são excelentes em tarefas de alta precisão — tolerâncias apertadas, contornos complexos.

As fresadoras horizontais oferecem taxas de remoção de material mais altas, cortando mais rápido e mais fundo nas mesmas velocidades.

Usinagem em vários planos e personalização

Horizontal: Usinagem multifacetada em uma única configuração; altamente personalizável com acessórios e ferramentas motorizadas.

Vertical: ideal para operações em um único plano; menos acessórios de terceiros.

Prós e contras

Vantagens da fresagem horizontal

Alto rendimento: tempos de ciclo mais rápidos para cortes pesados.

Usinagem multifacetada: a mesa universal reduz a necessidade de refixação.

Durabilidade da ferramenta: Ferramentas de corte lateral robustas lidam com materiais resistentes.

Desvantagens da fresagem horizontal

Custo de capital elevado: máquinas e ferramentas mais caras.

Grande espaço ocupado: requer amplo espaço na oficina.

Disponibilidade de peças: Cortadores e peças especiais podem ser mais difíceis de encontrar.

Vantagens da fresagem vertical

Preço de compra mais baixo: Económico para pequenas oficinas.

Tamanho compacto: economiza espaço no chão.

Precisão: Melhor para características detalhadas e acabamentos finos.

Simplicidade: configuração, operação e manutenção mais fáceis.

Desvantagens da fresagem vertical

Remoção mais lenta do material: limita o rendimento em trabalhos grandes.

Foco num único plano: as operações multifacetadas requerem uma nova fixação.

Resistência da ferramenta: Cortadores mais finos podem ter dificuldade com cortes pesados.

Escolhendo a máquina certa

Tamanho, forma e complexidade da peça

Componentes grandes e com várias faces → Horizontal.

Peças pequenas e complexas → Vertical.

Orçamento e restrições do chão de fábrica

Orçamentos apertados ou espaço limitado → Vertical.

Orçamentos mais elevados com espaço → Horizontal.

Volume de produção

Trabalhos de grande volume e longo prazo → Horizontal.

Trabalhos de baixo volume ou protótipos → Vertical.

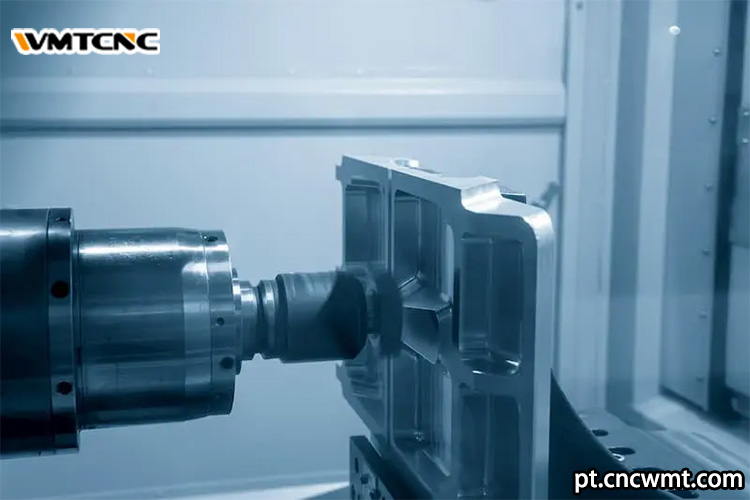

Multitarefa avançada e centros de usinagem CNC

Integração de ferramentas motorizadas e torneamento

Os modernos centros CNC combinam fresagem horizontal/vertical com eixos C e eixos Y/B, transformando fresadoras em máquinas multitarefas completas, capazes de fresar, perfurar, roscar e tornear numa única configuração.

Tabela comparativa

| Aparência | Fresagem horizontal | Fresagem vertical |

|---|---|---|

| Orientação do fuso | Eixo horizontal | Eixo vertical |

| Geometria da fresa | Cortadores laterais curtos e grossos | Fresas longas e finas |

| Taxa de remoção de material | Muito alta (ranhuras profundas) | Moderada (detalhes finos) |

| Precisão | Boa para remoção em massa | Excelente para características complexas |

| Usinagem multifacetada | Fácil com mesa universal | Requer refixação |

| Dimensões | Grande | Compacta |

| Personalização | Altamente flexível com acessórios | Configurações padrão limitadas |

Conclusão

A escolha entre fresadoras horizontais e verticais envolve equilibrar rendimento, precisão, orçamento e espaço de trabalho. As fresadoras horizontais se destacam na produção pesada e multifacetada, com altas taxas de remoção de material, embora exijam maior investimento e espaço. As fresadoras verticais oferecem precisão económica e tamanho compacto, ideais para protótipos, pequenos lotes ou trabalhos altamente detalhados. Ao compreender essas vantagens e desvantagens — e aproveitar os centros multitarefas CNC —, pode equipar a sua oficina com a solução de fresagem ideal e maximizar a qualidade das peças e a produtividade.