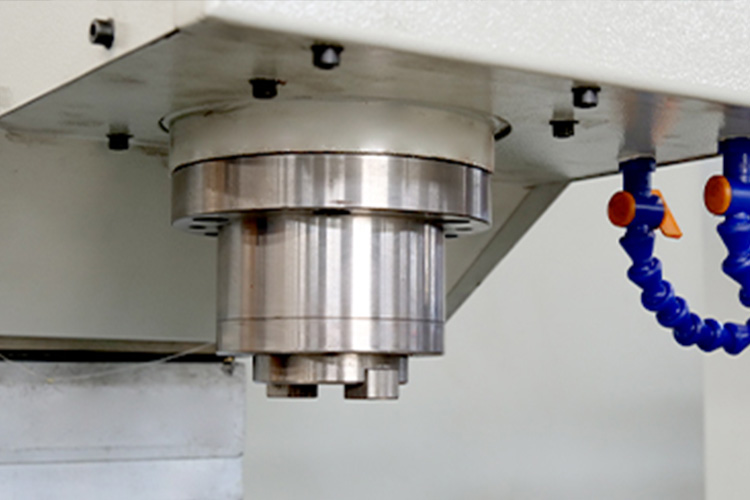

Os fusos CNC representam um componente essencial na funcionalidade das máquinas CNC, operando como uma unidade motorizada que facilita a rotação das ferramentas de corte empregues nas operações de maquinação. A funcionalidade destes fusos é essencial para garantir a precisão numa variedade de processos, incluindo perfuração, fresagem, retificação e corte, segurar e rodar a ferramenta a várias velocidades. Em resposta à crescente procura de maior precisão e ciclos de produção reduzidos em vários setores industriais, os fusos CNC têm sofrido avanços significativos em termos de durabilidade, potência e versatilidade.

Principais componentes de um fuso CNC

1. Motor de fuso

O motor do fuso é o componente que fornece a força motriz necessária para fazer rodar o veio do fuso. A potência e a velocidade do fuso são de importância primordial para o corte eficaz de vários materiais. Estes motores estão disponíveis nas versões CA e CC e são concebidos para operar numa variedade de parâmetros de binário e velocidade.

2. Eixo do fuso

Este componente é o mecanismo de rotação que facilita o movimento da ferramenta de corte. A precisão no alinhamento é fundamental para evitar vibrações, garantir a precisão e proteger a integridade da máquina.

3. Rolamentos

Este componente é o mecanismo de rotação que facilita o movimento da ferramenta de corte. A precisão no alinhamento é fundamental para evitar vibrações, garantir a precisão e proteger a integridade da máquina. Os rolamentos estabilizam o veio do fuso e reduzem o atrito, permitindo uma rotação suave a alta velocidade. Marcas de renome como a NSK e a SKF oferecem opções fiáveis que aumentam a longevidade e o desempenho do eixo.

4. Porta-ferramentas

O suporte para ferramentas foi concebido para garantir uma aderência segura na ferramenta de corte. Para evitar falhas na ferramenta e garantir cortes limpos e precisos, é fundamental que o objeto em questão apresente resistência às vibrações e se mantenha alinhado.

5. Sistema de refrigeração

Para contrariar o calor gerado durante operações a alta velocidade, é essencial implementar um sistema de arrefecimento, seja de ar ou líquido. Este elemento de design tem como objetivo evitar a distorção térmica e proteger tanto a ferramenta como o veio contra o desgaste.

Tipos de fusos CNC

Fusos acionados por correia

Estes dispositivos utilizam um motor externo para fornecer binário através de correias. Apesar das suas RPMs máximas mais baixas, oferecem um binário superior e são economicamente viáveis.

Fusos de motor integrais

Estes dispositivos são também designados por fusos motorizados e estão equipados com motores internos capazes de atingir velocidades até 60.000 RPM. Estes dispositivos são adequados para aplicações de alta velocidade e precisão; no entanto, são suscetíveis a limitações térmicas e de binário.

Eletrofusos

A integração de componentes do motor e do fuso resulta em sistemas compactos e eficientes, amplamente utilizados em aplicações automatizadas sofisticadas.

Aplicações do fusos CNC

Os fusos CNC são utilizados numa ampla variedade de campos:

- Aeroespacial (componentes dos motores, peças estruturais)

- Automóvel (peças de transmissão, moldes)

- Robótica (perfuração de precisão, montagem de peças)

- Corte de pedra e madeira (moldagem de granito, peças de mobiliário)

- Processamento de alimentos (onde são necessários materiais de qualidade alimentar)

- Fabricação de moldes e maquinação 3D

Benefícios do fusos CNC

- Elevada produtividade: velocidades mais elevadas levam a tempos de ciclo mais rápidos.

- Precisão melhorada: um melhor controlo sobre o movimento da ferramenta melhora a precisão dimensional.

- Vibração reduzida: garante acabamentos superficiais mais suaves e uma maior vida útil da máquina.

- Eficiência energética: especialmente em modelos com arrefecimento avançado e baixo consumo ao ralenti.

Escolher o fusos CNC correto

Baseado em material

Materiais como a madeira, o plástico, o alumínio e o aço temperado requerem diferentes definições de potência e velocidade do eixo.

Com base na aplicação

Os fusos de alta velocidade são adequados para gravação e corte fino, enquanto as opções de elevado binário são ideais para desbaste e maquinação pesada.

Características do fuso a avaliar

- Potência nominal (kW ou HP)

- Intervalo de velocidade (RPM)

- Método de arrefecimento

- Sistema de troca de ferramentas

- Tipo de porta-ferramentas/pinça

Manutenção e reparação de fusos CNC

A manutenção preventiva é fundamental. É fundamental que a inspeção regular, a lubrificação e a substituição atempada dos rolamentos sejam realizadas para evitar paragens dispendiosas. Em caso de falha, é recomendável procurar os serviços de um técnico profissional de reparação de eixos para restaurar o componente ao seu estado funcional ideal.

Tabela de comparação: correias e fusos de motores integrais

| Tipo de fuso | RPM máx. | Capacidade de binário | Resfriamento | Custo | Melhor para |

|---|---|---|---|---|---|

| Acionado por correia | ~15.000 | Alto | Ar ou Líquido | Moderado | Cortes pesados, elevado torque |

| Motor Integral | ~60.000 | Moderado | Principalmente líquido | Mais alto | Trabalho de precisão de alta velocidade |

Conclusão

Para selecionar o sistema mais adequado às necessidades de maquinação, é necessário primeiro adquirir um conhecimento abrangente dos fusos CNC, incluindo os seus componentes, tipos, aplicações e manutenção. Foi demonstrado que o emprego de um fuso perfeitamente adaptado aos requisitos específicos da operação de maquinação gera maior produtividade, qualidade de maquinação superior e maior vida útil do equipamento. No contexto da atualização de um sistema CNC existente ou da seleção de um novo fuso, a consideração meticulosa de todos os aspetos é fundamental para garantir um melhor desempenho e eficiência a longo prazo.