Como melhorar a produtividade em centros de maquinagem verticais

Introdução

O aumento da produção é apenas um aspeto do aumento da produtividade nos Centros de Maquinação Vertical (VMCs) no ambiente de fabrico altamente competitivo dos dias de hoje; outros objectivos incluem a manutenção da liderança tecnológica, o fornecimento de precisão e a redução de custos. Os VMCs são dispositivos adaptáveis que podem criar peças de alta qualidade de forma mais rápida e eficaz com a otimização certa. No entanto, para atingir todo o seu potencial, é necessária uma abordagem multifacetada que inclua actualizações das máquinas, programação CNC sofisticada, otimização de processos centrados no ser humano e ferramentas mais inteligentes.

A base da produtividade: Porta-ferramentas e ferramentas de corte

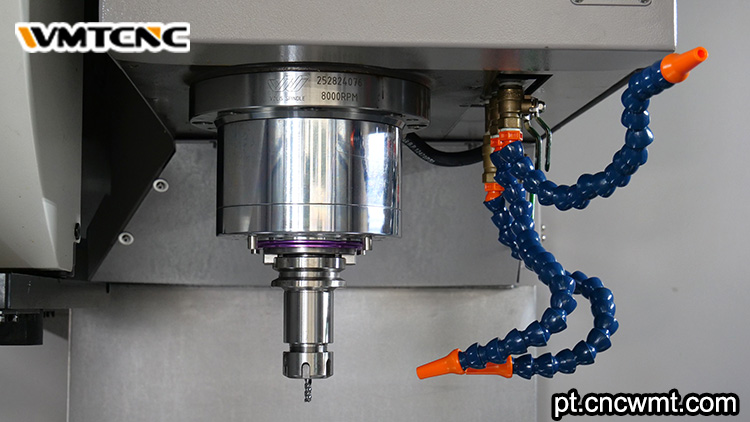

Precisão e vida útil das ferramentas dos centros de maquinagem verticais

Os porta-ferramentas são essenciais para melhorar o acabamento da superfície, minimizar a excentricidade e preservar a precisão dimensional. As tolerâncias mais apertadas resultam do facto de a ferramenta de corte permanecer concêntrica com o fuso graças a suportes de ferramentas de elevada qualidade. O amortecimento de vibrações prolonga a vida útil da ferramenta e reduz as taxas de refugo, fornecendo proteção adicional à ferramenta e ao fuso.

Acabamento da superfície e redução da vibração

A precisão pode ser comprometida por vibrações e vibrações, que podem destruir a superfície de uma peça. Ao reduzir estas perturbações, os porta-ferramentas estáveis melhoram os acabamentos de superfície. Uma melhor qualidade da peça e acabamentos mais suaves são garantidos pela concentricidade correta.

Versatilidade, segurança e eficiência de custos

As trocas rápidas de ferramentas e menos interrupções são possíveis graças aos porta-ferramentas versáteis, que suportam uma vasta gama de operações. Também melhoram a segurança e reduzem o tempo de inatividade, fixando a ferramenta em situações de alta velocidade. No final, diminuem a quebra, encurtam os tempos de ciclo e protegem o fuso de danos.

Programação de Centros de Maquinação Vertical CNC: Otimização digital para ganhos no mundo real

Código eficiente, ciclos fixos e subprogramas

Os programas CNC com uma estrutura clara reduzem o tempo de maquinação. Enquanto os ciclos fixos facilitam as tarefas repetitivas, como a abertura de roscas e a perfuração, os comandos modais reduzem o código repetitivo. Os subprogramas simplificam a gestão e a atualização do código, modularizando-o para caraterísticas repetitivas.

Estratégias do percurso da ferramenta para geometrias complexas

Ao trabalhar com componentes complexos, a otimização do percurso da ferramenta é essencial. A compensação adaptativa mantém uma carga de aparas constante, modificando o percurso de acordo com a densidade do material. A fresagem trocoidal é crucial para ligas difíceis de maquinar porque aumenta a remoção de material e diminui o desgaste.

Caraterísticas da máquina que melhoram o desempenho

Capacidade de corte de metal e potência do fuso

O núcleo de qualquer VMC de sucesso é um fuso forte. O aumento da capacidade de corte resulta em tempos de ciclo mais rápidos e numa remoção de material mais vigorosa, o que é crucial quando se trabalha com titânio ou aço inoxidável.

Gestão do líquido de refrigeração e das aparas

Manter o desempenho de corte e prolongar a vida útil da ferramenta são dois benefícios de um líquido de refrigeração limpo. Ao evitar a acumulação de detritos, os sistemas integrados de evacuação de aparas minimizam a limpeza manual e protegem contra o entupimento ou falha da bomba de refrigeração.

Automação, Ergonomia e Software de Controlo

Os trocadores de paletes e os braços robóticos são exemplos de automação integrada que elimina o erro humano nas configurações e mudanças de ferramentas. Enquanto as interfaces de software de fácil utilização reduzem o tempo de configuração e programação, os controlos ergonómicos aumentam a eficiência do operador.

Excelência operacional: Pessoas, processos e manutenção

Análise do fluxo de trabalho e melhoria contínua

Mapear o seu fluxo de trabalho é o primeiro passo numa auditoria de produtividade. Encontrar estrangulamentos, atrasos ou desperdícios é mais fácil através da visualização de cada passo. Os conceitos Lean e os ciclos de melhoria contínua ajudam a realinhar os processos para otimizar o rendimento, uma vez identificados.

Formação de funcionários e manutenção inteligente

Os operadores com competências reduzem os erros e tomam melhores decisões. É vantajoso receber formação sobre a ciência dos materiais, o comportamento das ferramentas e as actualizações de software. A precisão e o tempo de atividade da máquina a longo prazo são garantidos pela manutenção preventiva. Tecnologias como a compensação térmica compensam as variações de temperatura, ajustando automaticamente a posição da ferramenta.

Tabela de comparação: Estratégias de Centros de Maquinação Vertical Tradicionais vs. Optimizados

| Caraterística | Abordagem tradicional | Estratégia VMC optimizada |

|---|---|---|

| Suporte da ferramenta | Suportes genéricos com elevada excentricidade | Suportes equilibrados de precisão com amortecimento de vibrações |

| Programação CNC | Código G manual, sequenciação ineficiente | Ciclos fixos, comandos modais, percursos de ferramentas adaptáveis |

| Gestão de aparas | Remoção manual de limalha | Evacuação automatizada, circuitos de refrigeração limpos |

| Fluxo de trabalho | Isolado, não visualizado | Mapeado, optimizado, orientado para o lean |

| Envolvimento do operador | Formação limitada | Operadores qualificados com formação contínua |

| Manutenção | Reactiva | Programada, preditiva, baseada em sensores |

| Automação | Mínima ou manual | Carregadores robóticos, sondagem integrada, 4º eixo |

| Qualidade da produção e tempo de ciclo | Variável, propenso a erros | Precisão consistente, tempo de ciclo minimizado |

Conclusão

É necessário trabalho técnico e estratégico para aumentar a produtividade nos centros de maquinação vertical. Todos os pormenores são importantes, desde a compra de porta-ferramentas de precisão até à formação de operadores conhecedores. Um ambiente de produção robusto e bem sucedido é criado através da combinação de manutenção proactiva, máquinas mais inteligentes, fluxos de trabalho limpos e avanços na programação CNC. A otimização do seu VMC é essencial num mundo em que as despesas aumentam e as margens diminuem.

A precisão, a eficiência e a adaptabilidade são componentes chave do futuro da maquinação, quer esteja a aumentar as operações ou a otimizar as capacidades existentes. Para além de aumentar a produção da sua oficina, pôr em prática as tácticas deste guia proporcionará um caminho a longo prazo para a vantagem competitiva e a melhoria contínua.