Introdução à Usinagem CNC

Definição da Usinagem CNC

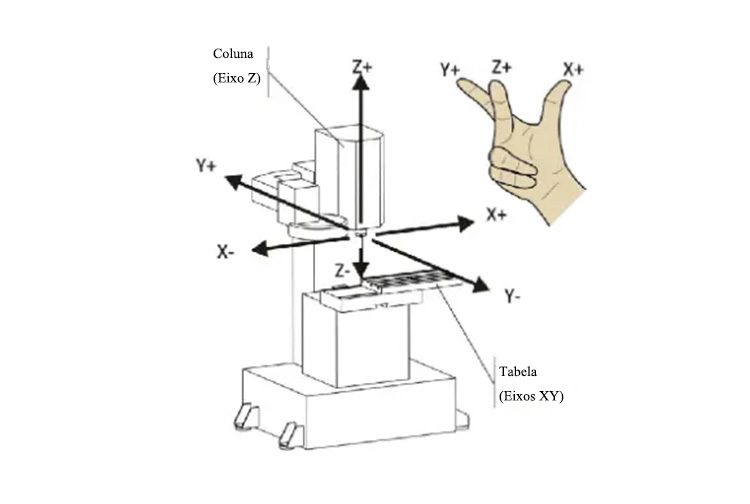

O Controle Numérico Computadorizado (CNC) é um método de fabricação subtrativa em que um software pré-programado controla o movimento de ferramentas de corte em máquinas-ferramenta de múltiplos eixos. Ao contrário da usinagem manual, em que um operador guia fisicamente uma ferramenta de corte, as máquinas CNC interpretam instruções em código G para mover fusos e eixos com grande precisão, produzindo peças altamente repetíveis e exatas.

Importância e Aplicações

A usinagem CNC teve um impacto transformador em uma ampla gama de indústrias, incluindo aeroespacial, automotiva, médica, eletrônica e de defesa, ao facilitar a fabricação de componentes complexos com altas tolerâncias. A usinagem CNC é um processo altamente eficiente que permite produção consistente, rápida e precisa de uma ampla variedade de produtos, incluindo pás de turbina, engrenagens de transmissão, implantes médicos e protótipos personalizados. Roteadores de bancada que fabricam pe…

Fluxo de Trabalho da Usinagem CNC

Design de Peças com CAD

A fase inicial da usinagem CNC envolve a criação de um modelo completo da peça usando software CAD (Desenho Assistido por Computador) como SolidWorks ou Fusion 360. Engenheiros definem cada dimensão, tolerância e característica geométrica—filetes, chanfros, rebaixos—garantindo que o modelo digital corresponda exatamente aos requisitos funcionais. Durante esta fase, os projetistas também verificam se as espessuras das paredes e a localização dos furos cumprem restrições de material e estruturais.

Programação CNC via CAM

Depois que o modelo CAD estiver completo, ele é importado para um software CAM (Fabricação Assistida por Computador). O software CAM é projetado para gerar trajetórias de ferramentas para operações de desbaste, semiacabamento e acabamento. O usuário então seleciona as ferramentas de corte (fresas, brocas, escareadores), define as velocidades do fuso, avanços, profundidades axiais e radiais de corte, e determina as estratégias de entrada/saída. Após simular as trajetórias de ferramentas para identificar colisões ou rebarbas, o sistema CAM exporta um arquivo em código G adaptado ao controlador da máquina (por exemplo, Fanuc, Siemens).

Configuração e Preparação da Máquina

O processo de configuração da máquina começa com a instalação da ferramenta de corte programada no fuso, seguida pelo carregamento do material em um dispositivo de fixação, como um torno de bancada, mandril, braçadeira ou mesa de vácuo. Os operadores então utilizam um localizador de bordas para X/Y e uma sonda de toque ou calibrador de ferramenta para Z para zerar as coordenadas de trabalho (deslocamentos G54). Em seguida, executa-se um teste a seco (corte a seco) em avanço rápido para garantir que não haja colisões com gabaritos ou braçadeiras. Antes de ativar o fuso e o fluido de corte, é essencial verificar se os porta-ferramentas estão corretamente apertados e se as bicos de fluido de corte estão corretamente posicionados.

Execução e Monitoramento da Usinagem

Depois que todos os parâmetros são carregados, o operador pode iniciar o programa em código G. Durante as operações de usinagem, é essencial monitorar de perto a carga do fuso, mantendo-a abaixo de 80% para garantir desempenho ideal. Além disso, devem ser realizadas verificações auditivas regulares para identificar sons incomuns, como vibração ou atrito da ferramenta, e observar atentamente a formação de cavacos. Se os cavacos se acumularem ou a carga do fuso aumentar repentinamente, é imperativo pausar imediatamente para limpar os cavacos, ajustar as taxas de avanço ou substituir uma ferramenta desgastada. Garantir fluxo adequado de fluido de corte é essencial para evitar superaquecimento e prolongar a vida útil da ferramenta.

Inspeção, Acabamento e Manutenção

Após o processo de usinagem, é essencial realizar uma inspeção minuciosa das dimensões críticas, incluindo furos, ranhuras e perfis, utilizando instrumentos precisos como paquímetros, micrômetros ou uma máquina de medição por coordenadas (CMM). Caso as dimensões se desviem além da tolerância, é necessário investigar erros de deslocamento ou expansão térmica. Dependendo dos requisitos da peça, devem-se realizar operações secundárias como desbaste, polimento e anodização. Por fim, limpe os cavacos da máquina (usando uma escova ou aspirador), limpe o cone do fuso e verifique os níveis do fluido de corte. A manutenção de rotina, que inclui a remoção diária de cavacos e verificações do fluido de corte, limpeza semanal de filtros, verificação mensal do jogo dos eixos e calibração anual completa, garante desempenho consistente.

Tipos de Operações de Usinagem CNC

Fresamento

O fresamento CNC envolve o uso de fresas rotativas que se movem nos eixos X, Y e Z para remover material.

Desbaste: Fresas grandes (12 mm–20 mm) removem material em massa com profundidade axial moderada (3–5 mm) e alto engajamento radial (50%–70%).

Semiacabamento: Fresas menores (6 mm–10 mm) refinam a geometria com cortes mais rasos (1–2 mm).

Acabamento: Fresas finas (3 mm–6 mm) com passos laterais pequenos (0.1 mm–0.2 mm) produzem acabamentos superficiais de até Ra 0.4 µm.

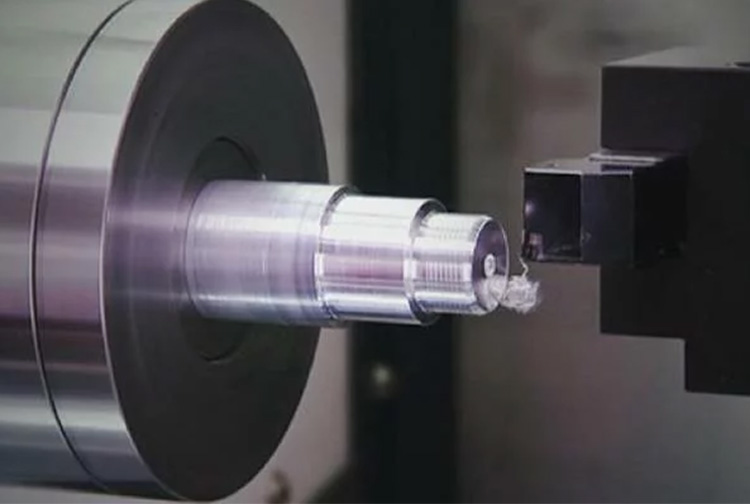

Torneamento

No torneamento CNC, a peça gira enquanto uma ferramenta fixa molda o diâmetro externo ou fura características internas. As operações comuns de torneamento incluem:

Desbaste e Perfilamento: Remoção de material da extremidade ou diâmetro externo.

Ranhura e Corte: Criação de ranhuras estreitas ou separação da peça da barra.

Rosqueamento: Geração de roscas externas ou internas por meio de movimento sincronizado entre o fuso e a torre.

Centros de torneamento avançados são equipados com ferramentas vivas, que são ferramentas rotativas capazes de fresar, furar ou rosquear em uma peça rotativa. Essa funcionalidade permite a produção de contornos complexos em uma única fixação, melhorando a eficiência operacional e a precisão.

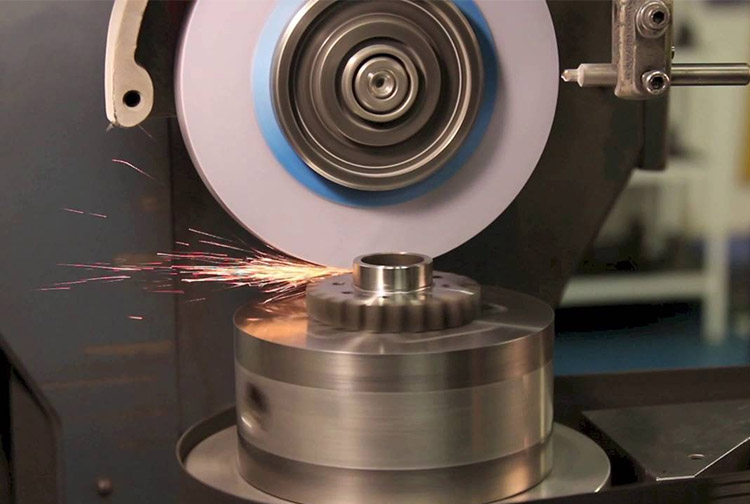

Retificação e Furação

Retificação CNC: Rodas abrasivas removem mínima quantidade de material para atingir tolerâncias rigorosas (±0.002 mm) e acabamentos finos (Ra 0.1 µm). Esse processo é usado para aços endurecidos, virabrequins e assentos de rolamentos.

Furação CNC: Ciclos programáveis (broqueamento intermitente para furos profundos) produzem furos de 0.1 mm a 50 mm de diâmetro com concentricidade consistente. Em muitos casos, a furação é realizada junto com ciclos de rosqueamento para criar roscas internas.

Tabela Comparativa: Métodos de Usinagem CNC

| Tipo de Operação | Ferramenta Primária | Tolerância típica | Materiais comuns | Principal vantagem |

|---|---|---|---|---|

| Fresamento | Fresa de topo, ponta esférica | ±0,01 mm (desbaste) | Alumínio, aço, plásticos, compósitos | Contornos 3D complexos, cavidades e ranhuras |

| Torneamento | Ferramenta de torneamento, ferramenta de ranhura | ±0,005 mm (acabamento) | Aço, alumínio, latão, plásticos | Peças cilíndricas, elevado acabamento superficial |

| Retificação | Roda abrasiva | ±0,01 mm (DE) | Aço temperado, aço para ferramentas | Acabamentos ultrafinos (Ra 0,1 µm) |

| Perfuração | Broca helicoidal, broca pica-pau | ±0,02 mm (manualmente livre) | Metais, plásticos | Criação rápida de furos, opções de roscagem |

| Eletroerosão | Elétrodo de grafite ou cobre | ±0,002 mm | Aços temperados, carbonetos | Cavidades complexas, cantos internos afiados |

Escolhendo um Serviço de Usinagem CNC

Avaliação de Experiência e Tecnologia

Ao considerar a terceirização, é recomendável revisar o portfólio de um fornecedor. Isso ajudará a determinar se eles produziram peças semelhantes em geometria, material e tolerância às suas. É essencial garantir que mantenham uma variedade de máquinas, incluindo VMCs, HMCs, tornos e equipamentos especializados. Isso lhes permitirá recomendar a plataforma óptima em vez de forçar sua peça em uma única fixação.

Garantia da Qualidade do Produto e Certificações

Verifique se a certificação ISO 9001 está em vigor para o gerenciamento geral da qualidade.Confirme as capacidades de inspeção da oficina. A CMM é ideal para medições precisas e confiáveis. Garante controle dimensional e qualidade consistente. Perfiladores avaliam a textura da superfície com precisão. Também detectam falhas e irregularidades no acabamento final. O SPC (Controle Estatístico do Processo) é crucial para manter o controle do processo e garantir resultados consistentes e confiáveis.

Custo, Prazo de Entrega e Comunicação

Obtenha cotações detalhadas incluindo programação, tempo de máquina, operações secundárias e custos de embalagem e transporte. Indague sobre prazos realistas para a entrega de protótipos. Esclareça como lidam com solicitações urgentes. Uma comunicação transparente, por meio de atualizações diárias ou um portal online, é essencial para evitar surpresas.

Conclusão

A usinagem CNC oferece precisão, repetibilidade e flexibilidade incomparáveis. Os fabricantes podem reduzir desperdícios e aumentar a produtividade ao entender CAD/CAM, escolher máquinas certas e aplicar boas práticas operacionais.