O que é uma Mandriladora?

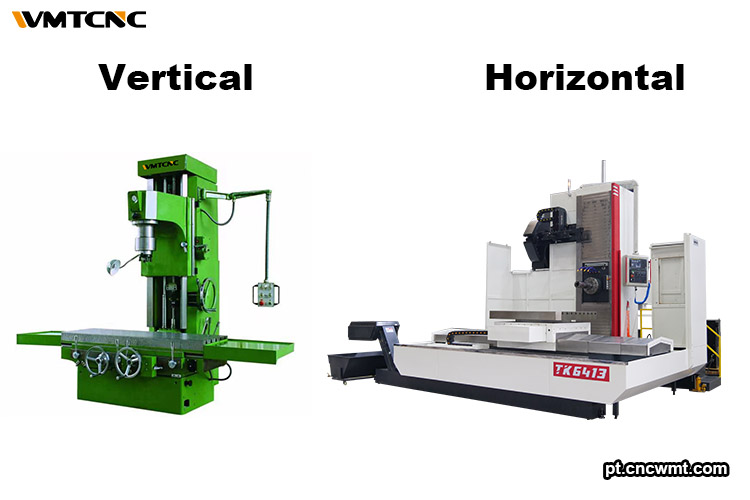

As mandriladoras são máquinas especializadas projetadas para alargar com precisão e sem falhas os furos pré-existentes em materiais sólidos. As mandriladoras utilizam uma ferramenta de corte de ponto único, conhecida como barra de mandrilar, que é montada em um fuso. Esta ferramenta é utilizada para alargar furos pré-perfurados ou fundidos, ao contrário da perfuração, que cria um furo a partir do b início. Estas máquinas estão disponíveis em configurações verticais e horizontais, cada uma das quais é adequada para aplicações específicas.

Corte de ponto único e alargamento do furo

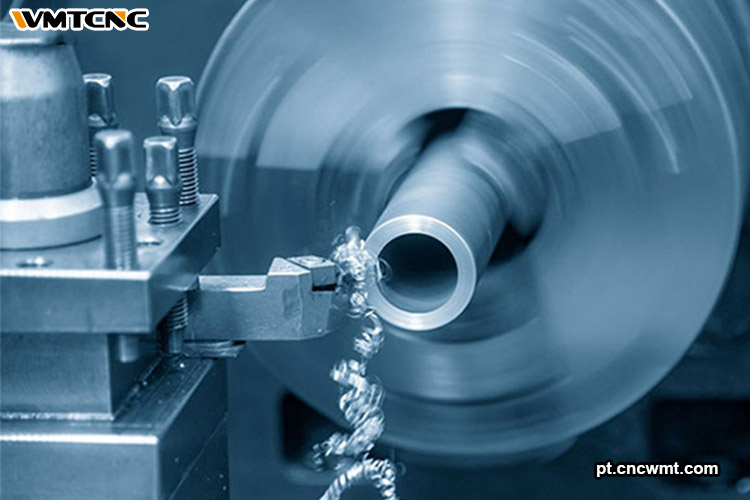

Com uma velocidade de avanço regulada, uma barra de perfuração firmemente fixada ao cabeçote da máquina move-se para dentro da peça de trabalho. Os operadores podem obter diâmetros de furo precisos rodando a barra e modificando a profundidade de corte. Este processo assegura a concentricidade e tolerâncias rigorosas, ao mesmo tempo que remove o mínimo de material por passagem.

Configurações fresadoras horizontais vs. verticais

As mandriladoras horizontais são capazes de alargar o alcance de furos profundos, mantendo uma peça de trabalho estacionária enquanto o fuso se move nos eixos X, Y e Z. Um torno de torre vertical, também conhecido como uma mandriladora vertical, funciona de forma semelhante a um torno. Roda a peça de trabalho numa mesa enquanto baixa a ferramenta de corte verticalmente para alargar furos.

Evolução das fresadoras

Das origens do século XVIII ao CNC moderno

A patente de 1776 de John Wilkinson para a primeira mandriladora marcou o início de uma nova era de precisão industrial. Temos o prazer de informar que o desempenho foi melhorado por uma série de inovações, incluindo controlos electrónicos, avanços hidráulicos e bases de ferro fundido Meehanite. As sequências completas são automatizadas por mandriladoras CNC modernas, que são alimentadas por controladores Fanuc, Siemens ou proprietários.

Principais marcos tecnológicos

- Introdução de mesas rotativas que permitem cortes multi-ângulo

- Adoção de bases com amortecimento de vibrações para melhorar o acabamento da superfície

- Integração da compensação automática de ferramentas e ciclos pré-programados

Principais componentes e funcionamento

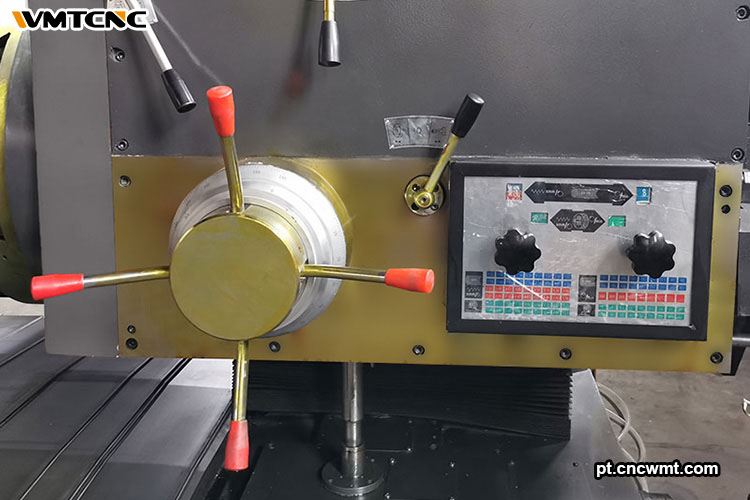

Fuso, barra de mandrilar e âncora

A barra de perfuração é rodada pelo fuso, que é acionado por motores de velocidade variável. A fixação da barra (ou seja, a cabeça de perfuração, também conhecida como âncora) reduz a deflexão. As cabeças modernas estão equipadas com parafusos de ajuste fino, permitindo um controlo preciso do diâmetro ao nível do micrómetro.

Mesa de trabalho e indexação rotativa

As mesas rotativas de grandes dimensões com ranhuras em T são uma caraterística comum das fresadoras horizontais, permitindo a indexação da peça para perfuração angular. Um mandril ou placa frontal é um componente de uma fresadora vertical que é utilizado para manter as peças no lugar durante o processo de fabrico.

Materiais de fresadoras de corte

Carboneto Cimentado, Diamante e Pastilhas de Retificação

A integridade da superfície e a vida útil de uma ferramenta são influenciadas pelos materiais utilizados no seu fabrico. A nossa empresa orgulha-se de oferecer uma gama de mós de alta qualidade que são perfeitamente adequadas para operações de retificação cilíndrica interna, permitindo resultados precisos e exatos com tolerâncias apertadas. Também somos especializados em pontas de diamante, ideais para obter acabamentos ultrafinos em materiais não ferrosos. Além disso, as nossas pastilhas de metal duro são conhecidas pelo seu desempenho excecional em aplicações de perfuração para fins gerais.

Impacto no acabamento da superfície e na tolerância

Taxas de avanço precisas e geometria da ferramenta, em combinação com o material, podem ser usadas para produzir acabamentos com uma classificação de qualidade melhor que Ra 0,8 μm e tolerâncias diametrais abaixo de 0,02 mm em fresas equipadas com CNC.

Aplicações das fresadoras de furar

Blocos de motores automotivos e mandrilamento de cilindros

Os furos cilíndricos são alargados por mandriladoras para diâmetros exactos, garantindo uma espessura de parede consistente e uma vedação ideal do anel. No campo da reconstrução de motores, as fresadoras CNC têm demonstrado reduzir os tempos de ciclo e minimizar as taxas de refugo, tornando-as um ativo valioso para qualquer empresa.

Equipamentos de petróleo e gás, válvulas e carcaças de bombas

As mandriladoras são utilizadas na manutenção de campos petrolíferos para recondicionar carcaças de bombas e corpos de válvulas, garantindo a integridade de vedações cruciais.

Comparação com outras máquinas-ferramentas

| Características | Máquina de perfuração | Fresadora CNC | Fresadora de furos |

|---|---|---|---|

| Criação de furos | Sim | Sim | Não (apenas alargamento) |

| Alargamento do furo | Limitada | Moderado | Excelente |

| Capacidade de tamanho da peça de trabalho | Pequeno a médio | Pequena a grande | Muito grande |

| Precisão | Moderada | Elevada | Muito elevada |

| Operações programáveis | Poucas | Muitas | Muitas (CNC) |

Seleção da Fresa de Mandrilar Correta

Tamanho e material da peça

Adequar a capacidade da máquina à dimensão da peça e à dureza do material; considerar fusos servo-acionados para ligas exóticas.

Tolerâncias Necessárias e Acabamento de Superfície

Especificar a plataforma de controlo e os porta-ferramentas que atingem o Ra desejado e as tolerâncias dimensionais.

Nível de automatização e orçamento

As fresadoras CNC de nível básico oferecem programação por conversação; os sistemas de topo de gama adicionam sondagem, trocadores de ferramentas e controlo adaptativo.

Conclusão das fresadoras

As fresadoras de furos continuam a ser essenciais na maquinação moderna porque fazem a ponte entre o torneamento e a fresagem para operações baseadas em furos. À medida que a Indústria 4.0 avança, podemos esperar o desenvolvimento de manutenção preditiva, sensores inteligentes e centros multitarefa híbridos, que melhorarão ainda mais as capacidades de perfuração.