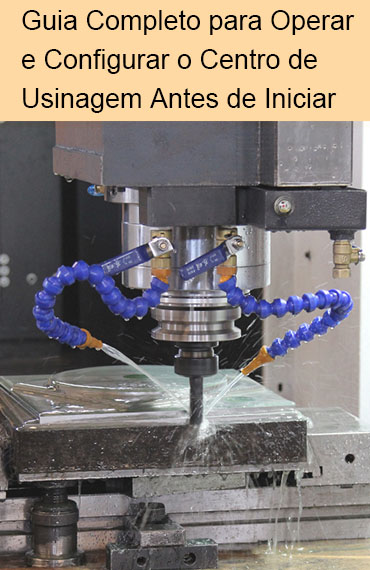

É importante configurar o centro de maquinação de forma segura e eficiente. Ao preparar-se cuidadosamente, não só melhorará o desempenho da máquina, como também protegerá aqueles que a utilizam e prolongará a vida útil do equipamento. Este guia informa-o de tudo o que precisa de saber para preparar o centro de maquinação para utilização, incluindo regras de segurança, verificação da máquina, preparação do sistema, configuração das ferramentas, verificação do programa e realização de uma verificação final.

1. Protocolo de Segurança Antes de Colocar o Centro de Maquinação em Funcionamento

A segurança é a consideração mais importante quando se utiliza um centro de maquinação. Um controlo de segurança completo é essencial para proteger tanto o operador como a máquina.

1.1 Sistemas de Emergência e Mecanismos de

SegurançaFunção de paragem de emergência: Testar o botão de paragem de emergência para garantir que consegue parar imediatamente o funcionamento da máquina, com um tempo de resposta ≤ 0,5 segundos.

Encravamentos de segurança: Verificar se as portas de segurança e os sistemas de bloqueio funcionam corretamente e se param o funcionamento da máquina quando a porta de manutenção é aberta.

Sistema de extinção de incêndios: Verificar o equipamento de extinção de incêndios para garantir que o manómetro se encontra dentro dos limites de segurança e que o sistema está cheio de água.

1.2 Equipamento de Proteção Individual (EPI) para Operadores

Proteção dos olhos: Utilize óculos de segurança aprovados pela ANSI para proteger os olhos de detritos e partículas.

Proteção auditiva: Utilize tampões para os ouvidos ou proteção auditiva em ambientes ruidosos para evitar a perda de audição.

Vestuário adequado: Evite roupas largas e jóias para evitar ficar preso em peças móveis; use roupas justas e certifique-se de que o cabelo está preso para trás.

Ar: Assegurar uma boa circulação de ar na área de trabalho, especialmente quando se trabalha com materiais que geram fumos ou poeiras nocivos.

2. Processo de Inspeção Global dos Centros de Maquinação

Executar uma inspeção sistemática do equipamento para garantir o funcionamento normal de cada componente e prevenir eficazmente falhas inesperadas.

2.1 Manutenção do Sistema de Lubrificação e Arrefecimento

Verificar como a guia é lubrificada: Utilizar uma escala de óleo especial para verificar o estado de lubrificação das guias e dos fusos de esferas. Manter o nível de óleo de lubrificação ≥ 66% do volume do depósito de óleo.

Especificação de gestão do líquido de refrigeração:

Monitorização do nível de líquido: não deve ser inferior ao nível mais baixo da escala do depósito.

Deteção de concentração: de acordo com a mistura padrão do fabricante (concentração recomendada 5% -8%).

Ciclo de substituição periódica: a cada 400 horas ou quando ocorre precipitação.

2.2 Inspeção dos Sistemas Pneumático e Hidráulico

Requisitos do sistema pneumático: Intervalo de pressão do ar comprimido: 0,5-0,7 MPa. Drenar a água do depósito de ar antes de ligar a máquina todos os dias.

Procedimento de inspeção do sistema hidráulico:

Verificar se há fugas nas juntas dos tubos.

Teste de estabilidade do manómetro (flutuação <0,05 MPa).

Verificar a existência de impurezas no óleo hidráulico (tamanho de partícula NAS 8 ou inferior).

3. Processos Normalizados de Arranque do Centro de Maquinação

3.1 Arranque e Inicialização do Sistema

Gestão de energia: Ligar o interrutor de alimentação principal. Aguardar a conclusão do auto-teste do sistema CNC (cerca de 2 minutos).

Plano de tratamento de anomalias: Quando aparecer um código de alarme, registar o código (por exemplo, E101/E205). Consultar o “Manual de códigos de avaria do equipamento” para a resolução de problemas. Contactar o técnico de serviço para tratar do alarme em curso.

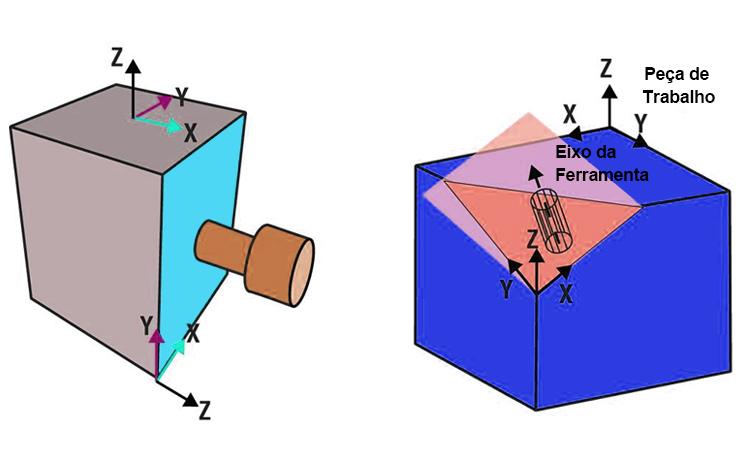

3.2 Retorno do Eixo e Calibração de Coordenadas

Sequência de regresso seguro: Prioridade ao regresso do eixo Z (para evitar colisões de ferramentas). Efetuar o retorno do ponto de referência do eixo X/Y em sequência.

Verificação da precisão do sistema de coordenadas: Verificar o desvio do ponto zero com um micrómetro. Desvio admissível: eixos X/Y/Z ≤±0,01 mm (norma ISO).

4. Ferramentas de alta Precisão e Preparação de Peças no Centro de Maquinação

Processos normalizados para garantir a precisão da maquinação e a segurança operacional.

4.1 Calibração do Sistema de Ferramentas de Precisão

Processo de pré-teste da ferramenta: As seguintes inspecções são realizadas utilizando o calibrador de ferramentas 3D:

Medição do comprimento da fresa (erro ≤ 0,005 mm).

Calibração do diâmetro (tolerância ±0,002 mm).

Realizado no sistema CNC: Ativar o comando G43 para realizar a compensação do comprimento da ferramenta.

Requisitos para a verificação do funcionamento em vazio:

Velocidade do fuso regulada para 50% do valor programado.

Observar o movimento dos eixos para evitar interferências com o dispositivo de fixação.

4.2 Especificações para Dispositivos de Fixação de Alta Precisão

Critérios para a seleção de elementos de fixação:

Componentes de paredes finas: Mandril de vácuo | >60kPa de pressão negativa.

Peças moldadas: Grampos combinados modulares | Pressão igual em todos os pontos.

Componentes pesados: Mordente de aperto hidráulico: >8kN de força de aperto estático.

Controlo de posicionamento de precisão: Utilização de um sistema de posicionamento assistido por laser. Desvio admissível: planeza ≤0,003 mm, paralelismo ≤0,005 mm/100 mm.

5. Mecanismo de Verificação Dupla do Programa do Centro de Maquinação

5.1 Inspeção por Simulação Virtual

Execução de simulação de colisão 3D (incluindo modelação de fixações).

Otimização de parâmetros-chave:

Liga de alumínio: velocidade de avanço ≤2500 mm/min.

Aço inoxidável: velocidade do fuso ≤1500 rpm.

5.2 Processo de Ensaio Físico

Método de verificação por etapas:

Ensaio de curso em vazio.

Paragem da rotação do fuso.

Observar a trajetória do movimento da máquina ao longo do processo.

Teste de corte a baixa velocidade: Ajustar o avanço para 15%.

Testes focalizados:

Primeiro corte num ângulo.

Função de desaceleração nos cantos.

6. Lista de Verificação da Inspeção Final Antes do Arranque

Lista de verificação de pré-arranque do centro de maquinagem

| Ponto de controlo | Estado |

|---|---|

| Verificação da funcionalidade de paragem de emergência | ✅ / ❌ |

| Níveis de lubrificação e de líquido de refrigeração adequados | ✅ / ❌ |

| Pressões de ar e hidráulicas dentro das especificações | ✅ / ❌ |

| A peça de trabalho está bem fixa e corretamente alinhada | ✅ / ❌ |

| Desvios de ferramenta e de trabalho corretamente definidos | ✅ / ❌ |

| Programa CNC validado e execução em seco concluída | ✅ / ❌ |

Conclusão: Regras de Ouro para garantir um funcionamento eficiente do Centro de Maquinação

Um processo de arranque normalizado é a chave para garantir o funcionamento seguro e o processamento preciso do centro de maquinação. Um sistema científico de pré-inspeção pode prolongar a vida útil dos componentes principais, como o fuso, e reduzir a probabilidade de acidentes de trabalho.

À medida que o fabrico se torna mais inteligente, a utilização de estratégias de monitorização e manutenção digitais significa que o centro de maquinação pode produzir resultados precisos em permanência, tornando todo o sistema mais eficiente e fiável.