As fresadora CNC exigem precisão, potência e adaptabilidade para lidar com tarefas que vão desde a criação de protótipos complexos até ao corte de metais pesados. A seleção do tipo de motor correto tem um impacto direto no desempenho, na precisão e nos custos operacionais. Vamos explorar questões-chave sobre a seleção de motores, progredindo de conceitos fundamentais para aplicações avançadas.

1. Quais São os Principais Tipos de Motores em Fresadoras CNC?

No centro da fresagem CNC estão três categorias principais de motores:

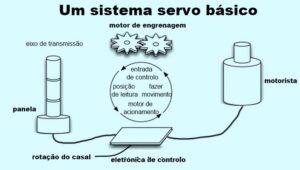

Servomotores:

Função: Acionar os eixos (X, Y, Z) e assegurar um movimento preciso da mesa.

Mecanismo: Os sistemas de feedback em circuito fechado (por exemplo, codificadores) corrigem os erros de posicionamento em tempo real.

Exemplo: Os sistemas servo da HEIDENHAIN atingem uma precisão de ±0,001 mm na fresagem de alta velocidade.

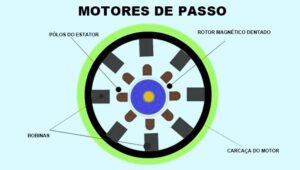

Motores de passo:

Função: Alimentar máquinas mais pequenas (por exemplo, moinhos para amadores).

Mecanismo: Controlo em circuito aberto com passos predefinidos, ideal para tarefas de baixo binário.

Exemplo: O Nomad 3 da Carbide 3D utiliza steppers NEMA 17 para fresagem de madeira e plástico.

Motores de fuso:

Função: Rodar as ferramentas de corte a velocidades variáveis.

Tipos: Motores de indução (binário elevado) ou motores CC sem escovas (RPM elevadas).

2. Como é que os Servomotores Aumentam a Precisão do Movimento do Eixo?

Os servo-motores dominam a fresagem CNC industrial devido à sua capacidade de equilibrar velocidade, binário e precisão. Por exemplo, o UMC-750 da Haas utiliza eixos servo-acionados para manter uma repetibilidade de 0,005 mm durante a maquinagem de 5 eixos.

Principais vantagens:

Feedback em tempo real: Os codificadores detectam os desvios de posição, ajustando o binário em milissegundos.

Elevada resposta dinâmica: A rápida aceleração/desaceleração (por exemplo, 1g+) minimiza os tempos de ciclo.

Adaptabilidade à carga: Mantém a estabilidade sob forças flutuantes, como cortes interrompidos em titânio.

Aplicações:

Aeroespacial: Contorno multi-eixo de lâminas de turbinas.

Indústria automóvel: Perfuração de alta tolerância em blocos de motor.

Principais vantagens:

Feedback em tempo real: Os codificadores detectam os desvios de posição, ajustando o binário em milissegundos.

Elevada resposta dinâmica: A rápida aceleração/desaceleração (por exemplo, 1g+) minimiza os tempos de ciclo.

Adaptabilidade à carga: Mantém a estabilidade sob forças flutuantes, como cortes interrompidos em titânio.

Aplicações:

Aeroespacial: Contorno multi-eixo de lâminas de turbinas.

Indústria automóvel: Perfuração de alta tolerância em blocos de motor.

3. Quando é Que os Motores de Passo São Adequados para a Fresadora CNC?

Os motores passo a passo são económicos para cenários específicos:

Tarefas de baixo consumo: Gravação, fresagem de PCB ou criação de protótipos em materiais macios.

Máquinas educativas/DIY: Configurações acessíveis como a Sienci Labs LongMill.

Sistemas híbridos: Algumas máquinas combinam steppers com codificadores de circuito fechado (por exemplo, a série Leadshine ES) para reduzir os passos falhados.

Limitações: Risco de perda de passos sob cargas pesadas (>50 N).

Adequação limitada para operações a alta velocidade (>2.000 mm/min).

4. Como é que os Tipos de Motores de Fuso Influenciam o Desempenho da Fresagem?

O motor do fuso determina as taxas de remoção de material e a qualidade do acabamento da superfície. Existem duas opções principais:

Motores de indução:

Pontos fortes: Binário elevado a baixas RPM (por exemplo, 6.000 RPM), ideal para aço ou ferro fundido.

Caso de utilização: A Haas VF-2SS utiliza um spindle de indução de 20 kW para fresagem pesada.

Motores DC sem escovas (BLDC):

Pontos fortes: Estabilidade de velocidade até 30.000 RPM, crítica para alumínio ou compósitos.

Caso de uso: A HSC 75 linear da DMG MORI realiza acabamentos espelhados em componentes aeroespaciais.

5. Quais os Factores que Orientam a Seleção do Motor para a Fresadora CNC?

Binário vs. Velocidade: Os servomotores destacam-se em cenários de alta velocidade e carga elevada; os steppers adequam-se a tarefas de baixo binário.

Necessidades de precisão: Os sistemas de circuito fechado (servo) superam os sistemas de circuito aberto (stepper) em tolerâncias <0,01 mm.

Compatibilidade de materiais: Os metais duros exigem fusos de binário elevado; os materiais macios permitem motores mais simples.

Orçamento:

Sistemas servo industriais: Investimento de elevado custo (dezenas de milhares de dólares).

Configurações de stepper: Acessíveis para aplicações de pequena escala (menos de $1.000).