Com a ampla adoção de centros de usinagem multitarefas, a fabricação de engrenagens está gradualmente mudando de máquinas-ferramentas dedicadas para plataformas CNC universais. Os sistemas CNC da Siemens aproveitam sua capacidade exclusiva de “acoplamento de software” para eliminar a dependência de caixas de engrenagens mecânicas tradicionais, criando uma “caixa de engrenagens eletrônica” flexível. Essa funcionalidade permite que os engenheiros simulem e validem processos de fresagem de engrenagens em um ambiente virtual, verificando preventivamente a correção da lógica de movimento. Isso reduz os riscos de cortes de teste, encurta os ciclos de desenvolvimento do processo e ressalta o valor exclusivo dos sistemas Siemens na fabricação digital.

Princípios Fundamentais e Estrutura do Sistema

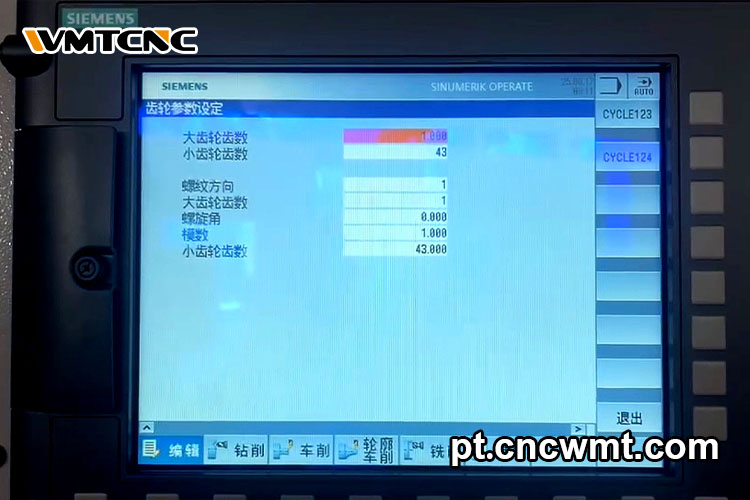

A chave para a fresagem de engrenagens reside no movimento gerador: o eixo de rotação da peça (eixo C) e o eixo da ferramenta (eixo B) devem manter uma relação de velocidade fixa.

Fórmula:

Relação de Velocidade = Número de Dentes na Peça / Número de Dentes na Fresadora

Simultaneamente, os eixos lineares X/Y/Z lidam com o ajuste de posição e o controle de avanço.

A vantagem do sistema Siemens reside na sua capacidade de ligar estritamente canais e eixos que, de outra forma, seriam independentes através de “comandos acoplados”. Por exemplo:

Canal 1: controla os eixos lineares (X/Y/Z);

Canal 2: controla os eixos rotativos (eixo C e eixo B) e estabelece relações de relação de velocidade.

Este mecanismo de “caixa de engrenagens eletrônica” definido exclusivamente por software é precisamente o que diferencia os sistemas Siemens.

Tabela: Relações cinemáticas na fresagem de engrenagens

| Tipo de Eixo | Descrição da Função | Exemplo de Configuração |

|---|---|---|

| Eixos X/Y/Z | Ajuste de posição e avanço de corte | Posicionamento da ferramenta, avanço e retração |

| Eixo de Rotação da Peça C | Fuso, determinando a referência da contagem de dentes | Com a contagem de dentes como parâmetro |

| Eixo da Ferramenta B | A fresa de engrenagem (cortador de fresagem) gira, estabelecendo a relação de engrenagem | Com o número de arestas de corte como parâmetro |

Processo de Implementação para Validação de Simulação

Uma característica exclusiva dos sistemas Siemens é sua capacidade de alcançar rapidamente uma sincronização de alta precisão entre os eixos por meio de software. Na validação virtual, os engenheiros normalmente seguem estas etapas:

Modelagem Virtual

Construa um centro de usinagem virtual usando plataformas como SinuTrain, definindo eixos lineares e eixos rotativos.

Configuração Lógica

Defina o eixo da peça de trabalho como o eixo-árvore e use a função de acoplamento para manter a sincronização da relação de velocidade com o eixo da ferramenta.

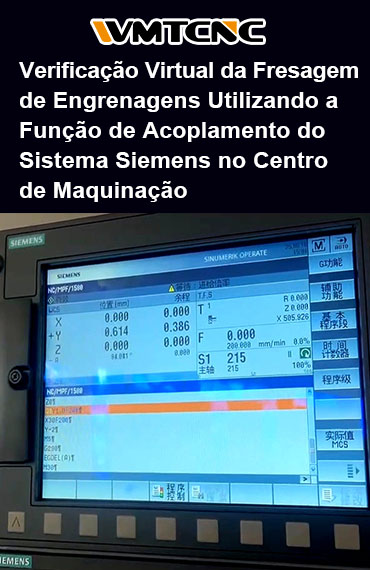

Programação e Operação

Dentro do programa, comandos simples de acoplamento permitem a execução da seguinte lógica: “Posicionamento → Ativar Acoplamento → Corte Sincronizado → Liberar Acoplamento → Retrair Ferramenta”.

Monitoramento e Verificação

Usando animação 3D e monitoramento da curva de velocidade, confirme se a relação constante entre o eixo da fresa e o eixo da peça de trabalho é mantida durante todo o processo e se a trajetória do movimento está em conformidade com o princípio de fresagem por engrenagem.

A capacidade dessa “caixa de engrenagens de software” é precisamente o que diferencia os sistemas Siemens de outras plataformas.

Resultados e Discussão

Os resultados da simulação indicam que o processo de usinagem virtual ocorreu sem problemas, sem alarmes anormais. A relação constante da velocidade do eixo durante todo o processo valida a correção da lógica de acoplamento.

Vantagens

Risco zero: verifique a lógica do programa em um ambiente virtual;

Alta eficiência: reduza significativamente a depuração no local e os ciclos de corte de teste;

Baixo custo: minimize a dependência de máquinas-ferramentas físicas e ferramentas de corte.

Limitações

Os resultados da simulação dependem da precisão do modelo e não podem explicar totalmente as forças de corte e os erros estruturais. A depuração do servo, a compensação da folga e a otimização dos parâmetros de corte continuam sendo necessárias durante a aplicação prática.

Conclusão

Aproveitando os recursos de acoplamento dos sistemas CNC da Siemens, os centros de usinagem podem simular operações de fresagem de engrenagens de alta precisão em um ambiente virtual. Esse conceito de “caixa de engrenagens eletrônica” supera as limitações estruturais mecânicas, permitindo que processos complexos sejam validados no nível do software. Ele não apenas reduz os riscos de cortes experimentais, mas também encurta significativamente os ciclos de desenvolvimento do processo, servindo como uma ponte vital para a fabricação digital.

Por meio de sua abordagem “primeiro virtual, depois implementação real”, o sistema Siemens demonstra vantagens exclusivas que o diferenciam de outras plataformas CNC, estabelecendo uma base sólida para flexibilidade e eficiência na fabricação inteligente.