Introdução

Nas oficinas contemporâneas, o discurso tem-se centrado em dois termos: torno geral e torno para metalurgia. Isto é consequência dos avanços tecnológicos. Apesar da prevalência do uso destes dois termos de forma amplamente intercambiável, é crucial reconhecer e compreender as distinções subtis entre eles. Este conhecimento é de suma importância para permitir que os operadores e gestores selecionem a ferramenta mais adequada para um determinado conjunto de requisitos de trabalho. Este processo de seleção permite uma abordagem equilibrada, alcançando um equilíbrio delicado entre flexibilidade, eficiência e custo.

O que é um torno mecânico?

O torno mecânico, também chamado de torno de bancada, surgiu durante a Revolução Industrial. Ao contrário dos tornos manuais anteriores, ele incorporava sistemas de carro deslizante e alimentação motorizada, movidos por motores a vapor ligados a caldeiras de fábrica. O termo «motor» significava então «máquina» e não apenas «motor». Hoje em dia, um torno mecânico é normalmente um modelo de bancada ou de chão, de pequeno a médio porte, montado horizontalmente, com as seguintes características:

- Cabeçote com várias velocidades de fuso e seletores de engrenagem.

- Carro e corrediça transversal para avanços longitudinais e transversais, com alavancas de avanço manuais ou motorizadas.

- Contraponto para perfuração, alargamento e suporte de peças longas.

- Suporte de ferramentas para operações com uma única ferramenta e apoio composto para cortes angulares.

Embora existam variantes CNC, o torno mecânico clássico destaca-se na produção única e em pequenos lotes, onde ajustes manuais e configurações especializadas são rotineiros.

O que é um torno para metalurgia?

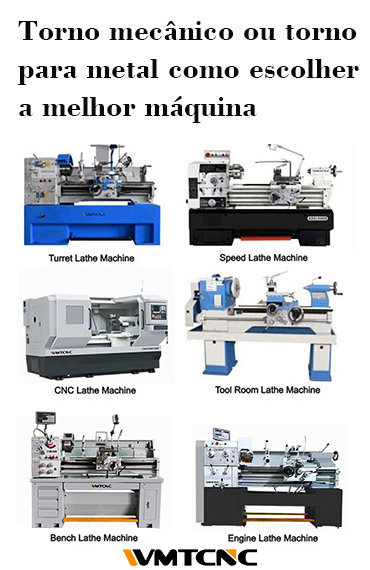

Um torno para metalurgia (ou torno para metal) é uma categoria ampla que abrange todos os tornos projetados para moldar metal — tornos de motor, tornos de torre, tornos de ferramentaria, tornos CNC e muito mais. Os tornos para metal compartilham o princípio básico: a peça gira enquanto uma ferramenta de corte estacionária a molda. Suas principais características incluem:

- Ferramentas diversas: de simples suportes de ferramentas a torres de múltiplas estações e torres de ferramentas motorizadas em máquinas CNC.

- Materiais suportados: aço, alumínio, cobre, ferro fundido e ligas especiais.

- Variantes especializadas: tornos de sala de ferramentas para trabalhos de alta precisão, tornos de torre para produção em massa, tornos CNC para rotinas complexas automatizadas.

Esta categoria abrange máquinas manuais e automáticas, tornando o termo «torno para metal» uma designação geral para a grande maioria dos tornos utilizados em oficinas mecânicas para o processamento de peças metálicas.

Análise comparativa

Ferramentas e operação

- lTorno mecânico: utiliza um suporte de ferramentas de estação única; os operadores trocam e alinham as ferramentas manualmente, oferecendo controle total, mas com trocas mais lentas.

- lTorno para metalurgia: pode apresentar torres com várias ferramentas, ferramentas motorizadas ou suportes de ferramentas de troca rápida, permitindo trocas rápidas de ferramentas e execuções de várias operações sem trocas manuais.

Versatilidade e aplicações

- lTorno mecânico: ideal para protótipos, reparações e tarefas de curta duração, onde a flexibilidade e as configurações personalizadas são fundamentais.

- lTorno para metalurgia: abrange tornos mecânicos e máquinas especializadas (sala de ferramentas, torre, CNC) que cobrem alta precisão, volume médio/alto e geometrias de peças complexas.

Habilidade e automação

- lTorno mecânico: exige operadores qualificados, hábeis em alimentação manual, seleção de velocidade e alinhamento de ferramentas.

- lTorno para metalurgia: varia de manual a totalmente controlado por CNC; menos habilidade especializada necessária em modelos automatizados, mas maior conhecimento em programação e manutenção.

Tabela comparativa

| Aspecto | Torno mecânico | Torno para Metalurgia |

|---|---|---|

| Trocas de Ferramentas | Manual, mais lento | Indexação rápida de torre/CNC |

| Tamanho do Lote | Fabricações únicas ou pequenas | Produção média a grande |

| Habilidade do Operador | Elevada experiência manual | Varia — competências ou predefinições de CNC |

| Tempo de Configuração | Mais longo | Muito mais curto |

| Automação | Manual ou CNC básico | NC/CNC com opções avançadas |

Conclusão

Os tornos para motores e os tornos para metalurgia são máquinas essenciais. Ao alinhar as capacidades do torno, incluindo ferramentas, automação e competências do utilizador, com os requisitos específicos da sua oficina, pode alcançar o equilíbrio ideal entre precisão, rendimento e eficiência de custos. Seja para um protótipo único ou para uma produção em grande volume, compreender estas distinções garante que a sua oficina tenha sempre a ferramenta ideal à mão.