A tecnologia de haste de alimentação está escondida nos servo-tornos actuais, transformando a rotação do fuso em avanços lineares precisos e autoblocantes. Muitas vezes superando os dispendiosos accionamentos de servo direto devido à sua acessibilidade, à prova de colisões e à compatibilidade com a Indústria 4.0, este guia compara a sua mecânica, as compensações de custo-segurança e o ROI ativado por sensores.

Porque é que as Lojas Ainda Dependem da Haste de Alimentação

Os compradores de primeira viagem perguntam-se frequentemente porque é que um torno do século XXI ainda utiliza um dispositivo tão antiquado. Há três razões principais para isso:

Custo por eixo

Uma haste de alimentação endurecida, completa com casquilhos e pino de corte, custa menos do que um codificador de alta resolução. Para o torneamento em desbaste, a sua precisão posicional – normalmente ±0,02 mm – já é melhor do que a necessária para o acabamento da superfície.

Resiliência a choques

Uma vez que a haste separa as cargas do fuso através de embraiagens, os cortes pesados raramente danificam as dispendiosas peças electrónicas da máquina. Por outro lado, um avanço de servo direto pode, por vezes, ultrapassar o limite durante uma colisão e danificar uma cremalheira antes que o controlador possa reagir.

Facilidade de manutenção

Lubrifique-a a cada três meses e verifique-a a cada trimestre, e ela durará décadas. Não existe firmware, nem correias, nem gráficos que mostrem a compensação da folga. Muitas lojas mantêm uma barra sobresselente numa prateleira; um mecânico júnior pode trocá-la durante o almoço.

Panorama Comparativo

| Atributo | Sistema de Haste de Alimentação | Alimentação Servo Direta |

| Custo inicial por eixo | Baixo | Alto |

| Proteção contra sobrecarga | Mecânica (pino de cisalhamento) | Software (limite de binário) |

| Nível de conhecimentos de manutenção | Mecânica básica | Mecatrónica |

| Repetibilidade (desbaste) | ±0.02 mm | ±0.005 mm |

| Velocidade máxima de avanço | 5 m/min (típico) | 30 m/min (típico) |

| Re-alinhamento após colisão | Troca de pinos em cinco minutos | Recalibração do servo |

| Integração em rede | Adicionar codificador ($) | Incorporado |

Anatomia Interna de um Sistema de Haste de Alimentação

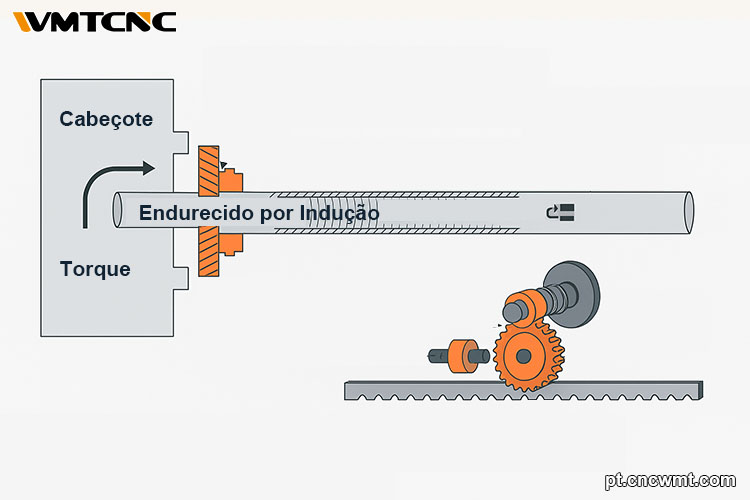

Desacoplamento do cabeçote

A potência vem do fuso. Uma caixa de velocidades que pode mudar rapidamente seleciona uma das muitas relações de avanço diferentes e uma chave endurecida acopla o binário diretamente na haste de avanço. A haste tem de ser capaz de resistir à torção, por isso é feita de aço de médio carbono que foi reforçado com aquecimento por indução até 45 HRC

Suportes intermédios

Os tornos com mais de dois metros de comprimento têm normalmente casquilhos de bronze a cada 600 mm. Estes casquilhos reduzem o chicote e permitem que a haste atinja 500 rpm sem vibração.

Engrenagem do avental

Um parafuso sem-fim e uma engrenagem de bronze estão ligados na parte de trás do carro. O parafuso sem-fim faz girar a engrenagem, que acciona um pinhão que se desloca sobre os dentes da cremalheira por baixo da cama. O par parafuso sem-fim-engrenagem bloqueia automaticamente quando pára, para que o carro não se desloque durante as mudanças de ferramenta.

Definir a Velocidade Correta da Haste de Alimentação

Observe o gráfico de acabamento de superfície. Para desbaste, escolha 0,3 mm/rev; para acabamento, escolha 0,07 mm/rev.

Combine o material da ferramenta com o tipo de carboneto – empurre o carboneto mais depressa; abrande o aço rápido.

Equilíbrio com a profundidade de corte – Se a profundidade de corte duplicar, reduza para metade a velocidade de avanço para manter a mesma carga de aparas.

Utilize as alavancas da caixa de velocidades para definir a relação exacta. Finalmente, engate a embraiagem e assista a uma passagem de teste. Se o corte parecer irregular, reduza a velocidade ou adicione óleo de corte.

Manutenção e Resolução de Problemas

Lista de verificação mensal em cinco passos

Inspeção visual – Procure marcas no moente da haste de alimentação.

Verificar o pino de corte – Substitua-o se a profundidade da ranhura for inferior a 0,25 mm.

Lubrificar os casquilhos – Duas bombas de massa lubrificante de lítio eliminam o chiar.

Ajustar a mola da embraiagem – Rode a porca serrilhada até sentir um ligeiro arrastamento a 50 N-m.

Medir o jogo final – Certifique-se de que a flutuação axial é inferior a 0,05 mm para obter o alinhamento correto da engrenagem.

Falhas Comuns

| Sintoma | Causa Provável | Correção Rápida |

| O carro pára | Pino de corte partido | Substituir o pino de latão de 2 € |

| Acabamento superficial irregular | Haste de alimentação dobrada | Endireitar ou substituir a haste |

| Folga excessiva | Engrenagem sem-fim de bronze gasta | Instalar uma nova engrenagem de 60 dentes |

| Casquilho sobreaquecido | Copo de massa lubrificante seco | Limpar e encher com EP-2 |

Atualização da Haste de Alimentação Clássica para a Indústria 4.0

Retrofit de codificador

Coloque um codificador magnético de 360° na extremidade do cabeçote. Agora o CNC pode verificar as rpm actuais e fazer ajustes para o deslizamento de carga. Os utilizadores dizem que há menos 25% de rejeições no acabamento da superfície.

Módulo de embraiagem inteligente

Substituir a embraiagem mecânica por uma embraiagem electromagnética que possui um sensor de binário. Se houver um problema, o PLC pára a máquina mais rapidamente do que qualquer pino de corte o faria. Também regista o problema.

Lubrificação preditiva

Fixe um sensor de vibração IoT que não custe muito perto do casquilho central. Se a vibração for superior a 2 mm/s, o software dir-lhe-á que deve lubrificar a haste para evitar que o casquilho fique preso.

Diretrizes de Seleção: Manter, Atualizar ou Substituir?

Agora já sabe como funciona e como faz dinheiro. Então, qual é a melhor opção para a sua oficina?

Mantenha a haste de alimentação quando as suas peças toleram ±0,02 mm, os custos não são proibitivos e os operadores são consistentes.

Instale novos sensores quando a manutenção regular já lhe permitiu poupar dinheiro. Um codificador de $600 pode salvar uma ferramenta de $6.000.

Substitua por servoalimentação apenas quando o volume exceder 50.000 peças idênticas por ano e as exigências de acabamento forem submicrónicas em vários ombros.

Conclusão

As hastes de alimentação continuam a ser mais rentáveis, fiáveis e seguras contra colisões do que as alimentações apenas com servo. Se adicionarmos codificadores, embraiagens inteligentes e análises na nuvem, a haste torna-se um ativo da Indústria 4.0. Os híbridos da próxima geração irão fundir a precisão do servo com a durabilidade da haste de alimentação.