Introdução

As máquinas de controlo numérico computadorizado (CNC) são essenciais para a fabricação moderna. As suas funções na modelagem de metal e outros materiais fazem com que os centros de torneamento (tornos CNC) e os centros de usinagem (fresadoras CNC) se destaquem entre elas. Embora ambas as classes automatizem a remoção de material, elas são mais adequadas para diferentes aplicações: geometrias prismáticas e complexas são o foco de uma classe, enquanto peças cilíndricas são o foco da outra. A seleção da melhor plataforma — fresagem ou torneamento — pode ter um grande impacto na qualidade das peças, no custo e na eficiência da produção. Para ajudar engenheiros, gerentes de oficina e compradores a fazer a melhor escolha, este artigo examina as definições, características e diferenças entre essas plataformas CNC.

Compreender os centros de torneamento

Definição e função principal

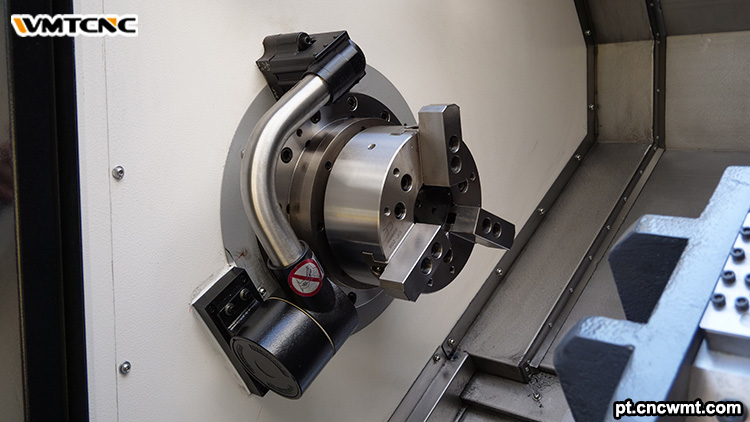

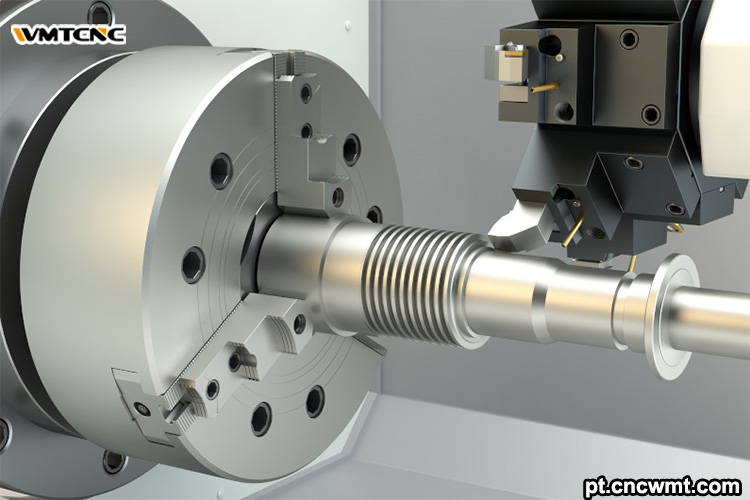

Um centro de torneamento é uma máquina CNC na qual uma ferramenta de corte remove material enquanto a peça gira em torno do seu eixo. Ele segura peças cilíndricas, como eixos, buchas e fusos, num mandril ou pinça enquanto gira a altas rotações. Com uma concentricidade notável, a ferramenta montada na torre molda os diâmetros internos e externos movendo-se linearmente.

Eixos e movimento

Os centros de torneamento geralmente oferecem dois eixos principais:

- Eixo Z (longitudinal):ao longo do comprimento do fuso, para cortes longitudinais.

- Eixo X (transversal): movimentos radiais para alterar o diâmetro.

Um eixo Y para fresagem descentrada e ferramentas motorizadas, que permite a perfuração ou fresagem perpendicular sem mover a peça, pode ser incluído em modelos avançados.

Operações e ferramentas típicas

As capacidades padrão incluem:

- Torneamento e faceamento:corte de superfícies planas e perfis cilíndricos.

- Rosqueamento e serrilhamento: formas de rosca precisas e superfícies texturizadas.

- Mandrilamento e perfuração:com ferramentas motorizadas, as características internas são usinadas.

Os tornos modernos são versáteis porque possuem uma torre que comporta várias ferramentas para indexação rápida e seções de ferramentas motorizadas que giram as ferramentas para fresagem.

Entendendo os centros de usinagem

Definição e função principal

Uma ferramenta de corte giratória se move ao longo de vários eixos para remover material, enquanto um centro de usinagem mantém a peça fixa em uma mesa. É excelente para ranhurar, cavar, perfurar e fresar contornos, tornando-o perfeito para peças prismáticas, como moldes, carcaças e componentes aeroespaciais complexos.

Configurações: VMC vs. HMC

- Centro de usinagem vertical (VMC): Eixo vertical; adequado para fresagem e perfuração em geral.

- Centro de usinagem horizontal (HMC): Eixo horizontal; evacuação superior de cavacos, ideal para usinagem multifacetada em grandes volumes.

Eixos, ferramentas e automação

Eixos: Mínimo de três eixos (X, Y, Z); modelos avançados adicionam um quarto (A ou B) ou 5 eixos completos para recortes e características angulares.

- Trocador automático de ferramentas (ATC): Armazena dezenas de ferramentas, permitindo mudanças de sequência totalmente automatizadas.

- Eixos de alta velocidade e sistemas de refrigeração mantêm a precisão e o acabamento da superfície, mesmo em RPM elevadas.

Diferenças principais

Movimento primário e orientação da peça

- Centro de torneamento: A peça gira, o percurso da ferramenta é linear.

- Centro de maquinagem:A ferramenta gira, a peça é indexada ou fixa.

Configuração dos eixos e capacidade geométrica

- Torneamento: 2–4 eixos, ideal para formas cilíndricas.

- Fresagem: 3–5+ eixos, processa contornos prismáticos e complexos.

Sistemas de ferramentas e troca

- Torneamento: Torre com estações limitadas; índice rápido de ferramentas; ferramentas motorizadas opcionais.

- Fresagem: Magazines ATC; dezenas de ferramentas; intervenção manual mínima.

Geometria da peça e aplicações

- Centro de torneamento:Eixos, buchas, peças roscadas — qualquer forma axisimétrica.

- Centro de usinagem: Caixas de engrenagens, moldes, impulsores — multifacetados, não cilíndricos.

Volume de produção, tempo de configuração e flexibilidade

- Torneamento:configurações rápidas para execuções cilíndricas repetidas; ideal para produção em massa.

- Fresagem:configuração inicial mais longa; flexível para pequenos lotes de peças variadas; robusto para volumes médios a altos.

Tabela comparativa

| Atributo | Centro de Maquinação CNC | Centro de Torneamento |

|---|---|---|

| Movimento Primário | Fresa rotativa, peça fixa | Peça rotativa, ferramenta estacionária |

| Eixos | 3–5+ (X, Y, Z, A, B) | 2–4 (X, Z, Y/A opcional) |

| Troca de Ferramenta | Trocador Automático de Ferramentas | Índice da torre; ferramenta motorizada opcional |

| Geometria | Prismático e complexo | Cilíndrico |

| Flexibilidade | Alto (multimaterial, multifaces) | Moderado sem ferramenta motorizada |

| Tempo de Configuração | Mais longo, multifixação | Mais curto para execuções simples |

Conclusão

Na fabricação CNC, os centros de torneamento e os centros de usinagem desempenham funções diferentes, mas igualmente importantes. Enquanto os centros de usinagem oferecem versatilidade incomparável para geometrias complexas e operações multifacetadas, os centros de torneamento produzem peças cilíndricas com rapidez e precisão. Os engenheiros e gerentes de oficina podem escolher a melhor plataforma e aumentar a eficiência, a precisão e a relação custo-benefício conhecendo as diferenças fundamentais em movimento, eixos, ferramentas, geometria e volume. A combinação de recursos de torneamento e fresamento promete ainda mais flexibilidade para os próximos desafios de fabricação, à medida que a tecnologia CNC avança em direção a máquinas híbridas e multitarefas.