A seleção de uma máquina de retificação de superfícies requer uma consideração abrangente de múltiplos factores, incluindo requisitos de processamento, caraterísticas da peça, requisitos de precisão e escala de produção. O objetivo final é conseguir um equilíbrio entre eficiência, custo e estabilidade, satisfazendo simultaneamente os requisitos de processamento.

1. Clarificar os Requisitos de Processamento: Concentrar-se nos Objectivos Principais

Os requisitos de processamento formam a base para a seleção da máquina e devem ser refinados com base em três factores-chave: material da peça, tipo de superfície e permissão de maquinação:

Material da peça de Trabalho

Os diferentes materiais impõem diferenças significativas nos requisitos para o tipo de mó, potência do fuso e sistemas de arrefecimento:

Materiais metálicos (aço, ferro fundido, aço inoxidável, etc.): As mós normalmente utilizadas incluem mós de alumina (óxido de alumínio) ou de carboneto de silício, que requerem fusos de potência média (1,1-7,5 kW). O sistema de arrefecimento deve ser suficientemente concebido para (para evitar o recozimento da peça).

Materiais duros e quebradiços (cerâmica, vidro, ligas duras): São necessárias mós de diamante ou de nitreto cúbico de boro (CBN), com fusos de alta rigidez (para evitar a lascagem causada pela vibração) e arrefecimento a baixa pressão (para evitar que os detritos risquem a superfície).

Metais não ferrosos (alumínio, cobre): São necessárias mós de grão fino (para evitar a aderência das aparas) e a velocidade do fuso deve ser ajustável (para evitar a queima da superfície).

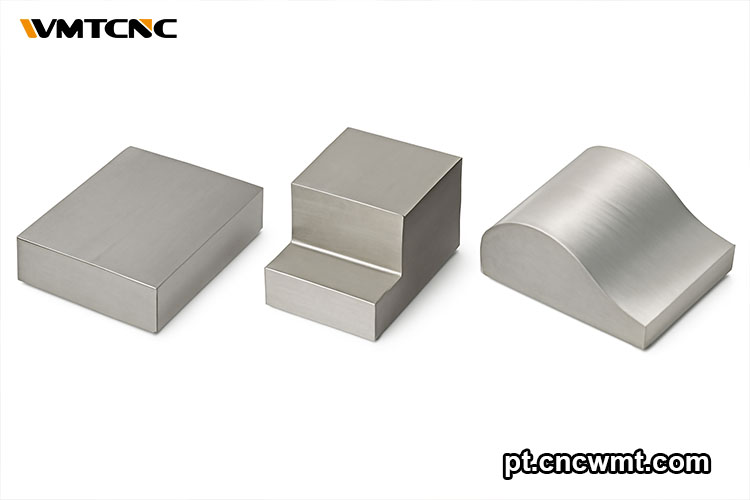

Tipo de Superfície a ser Processada

Superfícies planas (por exemplo, chapas, blocos): Requisitos básicos, cumpridos pela maioria das máquinas de retificação de superfícies planas.

Degraus/ranhuras (por exemplo, inserções de moldes): Requer uma máquina de retificação equipada com uma mesa de trabalho com elevada precisão de avanço lateral (por exemplo, precisão de posicionamento do eixo CNC ≤ 0,003 mm) e compatível com uma máquina de retificação de moldes.

Superfícies curvas irregulares (por exemplo, zonas de transição em superfícies de lâminas): Requer uma máquina de retificação plana CNC com funcionalidade de interpolação de arco, ou dispositivos de fixação especializados.

Subsídio de Maquinação

Retificação em desbaste (tolerância de 0,5-2 mm): Requer um fuso de alta potência (3-7,5 kW), uma mó de grão grosso (30-80 mesh) e uma base de máquina rígida (para reduzir a vibração).

Retificação de acabamento (margem 0,05-0,5 mm): Requer fusos de alta precisão (excentricidade radial ≤ 0,002 mm), mós de retificação de grão fino (100-200 mesh) e um sistema de alimentação de precisão (por exemplo, fuso de esferas + servo motor).

2. Selecionar as Especificações da Retificadora de Superfície pelas Caraterísticas da Peça

As dimensões e o peso da peça determinam diretamente os parâmetros principais da máquina de retificação (curso da mesa, capacidade de carga, etc.) e devem ser objeto de especial atenção:

Parâmetros de Dimensão

Comprimento/largura da peça de trabalho: Deve ser inferior ao “curso longitudinal” e ao “curso lateral” da mesa da máquina de retificação (normalmente permite uma folga de 10%-20% para evitar erros de processamento em posições extremas). Por exemplo, ao processar uma peça de trabalho de 1000×500 mm, selecionar uma máquina com um curso longitudinal ≥1200 mm e um curso transversal ≥600 mm.

Altura da peça de trabalho: Deve ser inferior à “altura máxima de retificação” da máquina de retificação (distância entre o centro da mó e a superfície da bancada de trabalho). Por exemplo, para uma peça de trabalho com uma altura de 300 mm, selecionar uma máquina com uma altura máxima de retificação ≥350 mm.

Parâmetros de Peso

Peças de trabalho ligeiras (<500 kg): Podem ser selecionadas máquinas de esmerilagem de guias de rolamento (elevada mobilidade, adequada para pequenos lotes).

Peças de trabalho pesadas (500-5000 kg): Selecionar guias hidrostáticas ou lixadoras de rolos para trabalhos pesados (elevada capacidade de carga, evitam a deformação da bancada). O material da base deve ser preferencialmente ferro fundido cinzento (HT300 ou superior) para uma maior rigidez.

Peças de trabalho extra-pesadas (>5000 kg): São necessárias máquinas de retificação personalizadas, com fundações reforçadas (para evitar que o assentamento do equipamento afecte a precisão).

3. Requisitos de Precisão: Grau de Processamento Correspondente

A precisão é o principal indicador de uma lixadora de superfícies e deve ser selecionada com base nos requisitos de planicidade, paralelismo e rugosidade da superfície da peça a trabalhar:

| Grau de precisão | Planicidade (mm/m) | Paralelismo (mm/m) | Rugosidade da superfície (Ra) | Cenários de aplicação | Tipos de máquinas de retificação correspondentes |

| Grau geral | ≤0.03 | ≤0.05 | 1.6-3.2μm | Componentes estruturais gerais (por exemplo, flanges) | Rectificadoras manuais económicas (por exemplo, M618) |

| Precisão | ≤0.01 | ≤0.02 | 0.4-1.6μm | Modelos de moldes, caixas de rolamentos | Rectificadora de precisão de fuso horizontal (com guias revestidas a plástico) |

| Ultra-Precision Grade | ≤0.002 | ≤0.005 | 0.025-0.4μm | Optical components, gauges | Ultra-precision grinding machine (with hydrostatic spindle) |

Nota: Quanto maior for a precisão, mais importante é selecionar os componentes adequados da máquina de retificação. Por exemplo, a forma da guia (deslizante é preferível a rolante), o tipo de fuso (pressão estática de ar/pressão estática de líquido é preferível a rolamentos) e o sistema de acionamento (servo motor + parafuso de precisão é preferível a hidráulico) devem ser escolhidos com base nos requisitos reais para evitar “precisão excessiva” que leva a custos desnecessários.

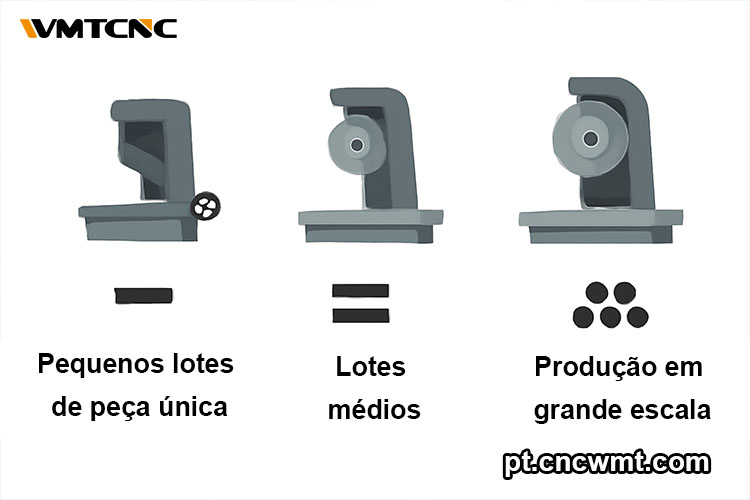

4. Escala de Produção: Determina o Nível de Automatização

O tamanho do lote de produção influencia diretamente a configuração da automação das máquinas de retificação, exigindo um equilíbrio entre eficiência e custo:

Pequenos lotes de peças únicas (<10 peças/dia) devem dar prioridade a máquinas de retificação manuais ou semi-automáticas (por exemplo, máquinas de retificação manual de fuso horizontal), que são económicas (aproximadamente 15.000-50.000 yuan), de operação flexível e adequadas para peças de formato simples. Dressadores de mós manuais opcionais (sem necessidade de programação complexa).

Os lotes médios (10-50 peças/dia) devem utilizar máquinas de retificação plana CNC. Essas máquinas podem ter um sistema CNC de dois eixos. Elas permitem pré-definir programas de maquinagem, reduzindo o tempo de ajuste repetitivo da ferramenta. Também possuem funções de preparação automática da mó, reduzindo a intervenção manual. O orçamento é de aproximadamente 100.000-1.000.000 RMB. São adequadas para peças de trabalho com maquinagem escalonada ou multi-superfície.

Para a produção em grande escala (mais de 50 peças por dia), são necessárias máquinas de retificação totalmente automáticas: equipadas com mecanismos automáticos de carga/descarga (braços robóticos/correias transportadoras), dispositivos de inspeção em linha (sondas laser) e sistemas automáticos de compensação de mós para conseguir uma produção não tripulada.

Estão disponíveis linhas de produção CNC opcionais (várias máquinas ligadas), com um orçamento de mais de 1 milhão de yuan, adequadas para peças normalizadas (por exemplo, anéis de rolamentos, lâminas).

5. Tipos de Máquina de Retificação de Superfície: Classificação com Base no Layout e Cenários de Aplicação

As rectificadoras planas são classificadas em quatro tipos principais com base na sua configuração, com diferenças significativas nos seus cenários aplicáveis. Por conseguinte, é essencial selecionar o tipo adequado com base em requisitos específicos:

| Tipos de máquinas de retificação | Caraterísticas estruturais | Tipos de peças adequadas | Vantagens | Limitações |

| Plaina de mesa retangular de fuso horizontal | Fuso montado horizontalmente, mesa de trabalho retangular (movimento recíproco) | Peças de trabalho longas e estreitas (por exemplo, chapas de aço, calhas de guia) | Ampla gama de processamento (pode triturar degraus/ranhuras) | Baixo rendimento (movimento alternativo) |

| Plaina de mesa circular de fuso horizontal | Fuso montado horizontalmente, mesa de trabalho circular (movimento rotativo) | Peças de trabalho circulares (por exemplo, flanges, peças em bruto de engrenagens) | Processamento contínuo, alta eficiência | Não é possível retificar peças compridas, estreitas ou com degraus |

| Rectificadora de superfícies de mesa retangular de eixo vertical | Fuso montado verticalmente, mesa de trabalho retangular | Peças de trabalho grandes e pesadas (por exemplo, bases de máquinas-ferramentas) | Elevada eficiência de trituração, adequada para trituração em bruto | Acabamento superficial deficiente (baixa precisão) |

| Rectificadora de superfícies de mesa circular de eixo vertical | Fuso montado verticalmente, mesa de trabalho circular | Peças de trabalho circulares de tamanho médio e pequeno (por exemplo, mangas de rolamentos) | Maquinação contínua a alta velocidade, adequada para produção em massa | Diâmetro da peça de trabalho limitado pelas dimensões da mesa circular |

Informações adicionais: A automatização CNC é a tendência. As máquinas de retificação plana CNC (como os sistemas Delta PLC, Siemens e Guangshu) podem alcançar um processamento de trajectórias complexas através de programação, tornando-as adequadas para aplicações de alta precisão e multi-produtos.

6. Factores auxiliares: Assegurar um Funcionamento Estável a Longo Prazo

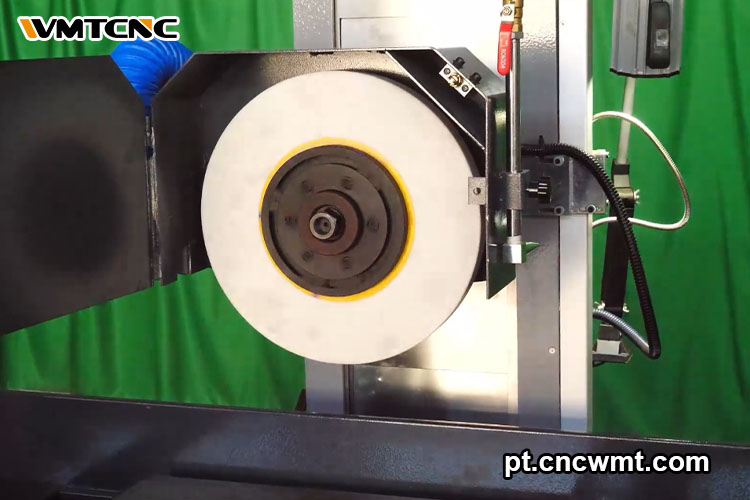

Rebolos e Sistema de Arrefecimento

Rodas de retificação: Selecionar com base no material da peça de trabalho (por exemplo, alumina para aço, diamante para ligas duras, cerâmica e vidro). Selecionar o tamanho do grão com base nos requisitos de precisão (grão grosso para desbaste, grão fino para acabamento).

Arrefecimento: É necessário um sistema de arrefecimento de alto fluxo (≥50 L/min) com baixo teor de impurezas (equipado com um dispositivo de filtragem) para evitar a queima da peça de trabalho ou o entupimento da mó.

Estabilidade da Máquina-Ferramenta

Cama: De preferência, fundição em areia de resina (para reduzir o stress interno, dureza ≥250 HB), com elevada rigidez e excelente amortecimento de vibrações.

Guias: Guias revestidas a plástico maquinadas com precisão (baixa fricção, alta precisão) são recomendadas para aplicações de alta precisão; as guias de rolamento são adequadas para aplicações com requisitos de menor precisão.

Orçamento e Serviço Pós-Venda

Orçamento: Rectificadoras manuais (15.000-50.000), rectificadoras CNC (100.000-1.000.000) e rectificadoras de ultraprecisão (mais de 1.000.000). Dar prioridade ao investimento em requisitos essenciais (por exemplo, precisão, eficiência).

Serviço pós-venda: Escolher marcas bem conhecidas para garantir o fornecimento de peças sobresselentes e apoio técnico (especialmente para equipamento de exportação, concentrar-se em serviços localizados).

Resumo dos Passos para a Seleção de uma Máquina de Retificação de Superfícies

Definir os parâmetros da peça de trabalho (material, dimensões, peso, superfícies maquinadas);

Determinar os requisitos de precisão (planicidade, rugosidade da superfície, etc.);

Selecionar o nível de automatização com base no volume de produção (manual / CNC / totalmente automático);

Escolher o tipo de máquina de retificação (eixo horizontal/eixo vertical, mesa retangular/ mesa redonda);

Verificar os parâmetros auxiliares (mós, arrefecimento, estabilidade);

Combinar o orçamento e o serviço pós-venda para finalizar o modelo.

Seguindo estes passos, pode selecionar eficazmente as máquinas de retificação plana que satisfazem os requisitos reais, evitando a “funcionalidade insuficiente” ou o “desperdício de custos”.