O que é uma máquina HMC?

Definição e caraterísticas únicas

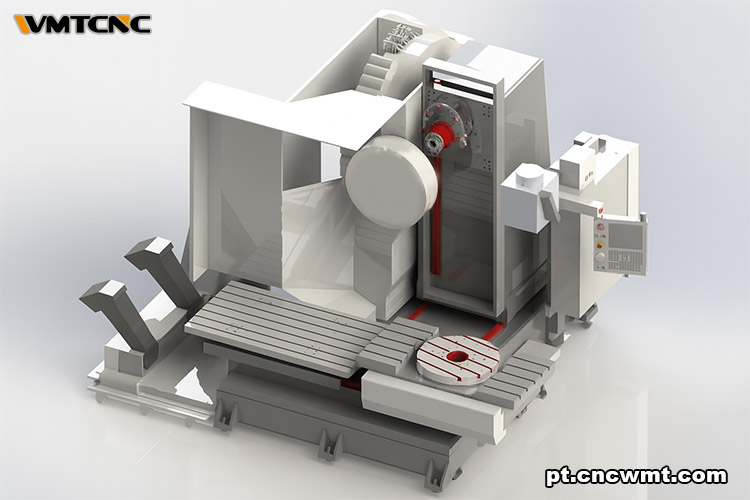

Um centro de maquinação horizontal (HMC) é uma máquina de controlo numérico computorizado (CNC) com uma orientação de fuso horizontal que é paralela à mesa de trabalho e ao solo. Pode efetuar fresagem, perfuração e roscagem, entre outras operações. Ao contrário dos centros de maquinagem verticais (VMC), a trajetória da apara de um HMC é descendente, promovendo uma evacuação eficiente da apara e minimizando a necessidade de intervenção manual. Os HMCs estão equipados com trocadores automáticos de ferramentas (ATCs) e sistemas de paletes duplos, que permitem a maquinação contínua e a sobreposição de operações de preparação. Isto reduz o tempo de ciclo e maximiza a utilização do fuso.

HMC vs. VMC: Principais diferenças

Embora os VMCs sejam mais baratos e mais fáceis de utilizar, têm dificuldade em maquinar em várias faces sem repetidas configurações. Em contraste, os HMCs são excelentes na maquinação de várias faces, gerindo normalmente quatro a cinco faces numa única configuração graças ao seu eixo rotativo e sistemas eficientes de gestão de resíduos de aparas. São particularmente indicadas para o processamento de peças grandes, pesadas ou complexas em volumes de produção elevados. No entanto, esta capacidade tem um custo inicial e de manutenção mais elevado.

Estrutura do núcleo e configuração do eixo

Composição mecânica de um HMC

Os seguintes subsistemas principais compõem uma HMC:

– Eixo horizontal: – Alta rigidez;

– Velocidades de 4.000 a 20.000 rpm;

– Torque de até 300+ Nm.

– Mesa rotativa (eixo B): Hidráulica ou servo-acionada com rotação contínua de 360° e elevada precisão (resolução de ±1″), com capacidade de carga de várias toneladas.

– Cama e coluna: Construção rígida em betão polímero ou ferro fundido para otimizar a estabilidade térmica e minimizar as vibrações.

– Trocador automático de ferramentas (ATC): Os magazines de ferramentas variam de 48 a mais de 300 ferramentas, com troca em segundos.

– Sistema de transporte de aparas: Transportador do tipo espiral ou corrente complementado por evacuação de aparas assistida por gravidade.

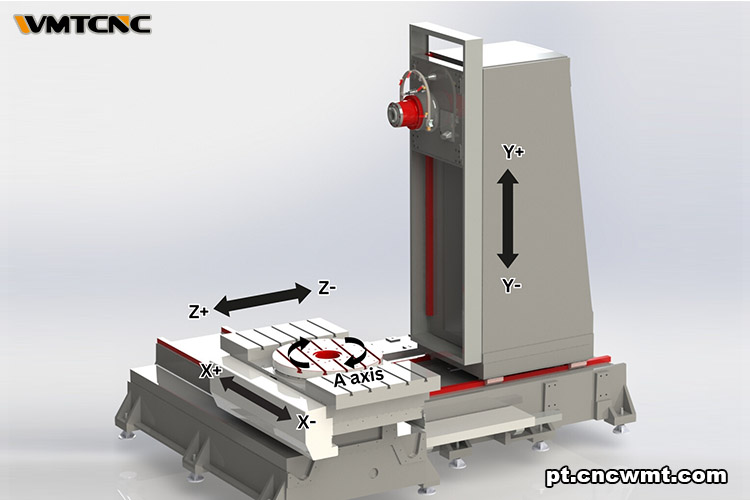

Quantos eixos tem uma máquina HMC?

O número de eixos num centro de maquinação horizontal (HMC) tem um impacto direto na sua capacidade de lidar com geometrias complexas, minimizar os tempos de configuração e aumentar a precisão da maquinação. Desde sistemas básicos de 3 eixos a configurações avançadas de 5 eixos e extensões auxiliares, cada eixo adicional acrescenta uma nova dimensão de flexibilidade e eficiência. Compreender estas combinações é, portanto, essencial para selecionar a HMC certa para a geometria da sua peça e para os seus objectivos de produção.

– 3 eixos (X/Y/Z): Os eixos lineares fundamentais são a mesa que se desloca para trás e para a frente (X), o fuso que se desloca para cima e para baixo (Y) e a mesa que se desloca para a esquerda e para a direita (Z). Adequado para operações planas simples.

– 4 eixos (X/Y/Z + eixo B): Adiciona uma mesa rotativa para permitir um eixo de rotação adicional para maquinação de várias faces numa única configuração. Ideal para peças quadradas ou prismáticas.

– 5 eixos (eixo X/Y/Z + B + C/A): Incorpora um eixo rotativo adicional (normalmente a inclinação C da cabeça do fuso ou a rotação A da mesa) para um movimento simultâneo completo de 5 eixos, ideal para superfícies altamente complexas nas indústrias aeroespacial, de turbinas e médica.

– Eixos auxiliares (W, U e V): Alguns modelos incluem eixos lineares auxiliares paralelos aos eixos principais. Por exemplo, o eixo W é utilizado para o avanço da fresa. Estes oferecem um maior alcance da ferramenta e flexibilidade de configuração.

Comparação de configurações de eixos

Casos de utilização alinhados com a contagem de eixos

– HMC de 3 eixos: ideal para superfícies planas básicas e peças prismáticas.

– HMC de 4 eixos: ideal para peças com múltiplas faces, tais como caixas de válvulas ou caixas de velocidades.

– HMC de 5 eixos: lida com contornos complexos, como os encontrados em pás de turbinas ou componentes estruturais aeroespaciais, numa única configuração.

Comparação tabular

| Configuração do eixo | Eixos | Capacidade | Aplicações típicas |

| 3 eixos | X, Y, Z | Maquinação num único plano | Fresagem simples, perfuração em superfícies planas |

| 4 eixos | X, Y, Z + B | Maquinação multi-faces em quatro lados | Caixas de velocidades, carcaças, corpos de válvulas |

| 5 eixos | X, Y, Z + B + C/A | Contornos 3D complexos numa única pinça | Pás de turbinas, impulsores, peças aeroespaciais |

| Aux. Eixo auxiliar (W/U/V) | W, U, V | Movimento linear adicional para ferramentas | Aplicações de alcance alargado ou de fixação personalizada |

Vantagens e desvantagens

Pontos fortes por configuração

– 3 eixos: simples e económico, ideal para peças planas e utilização em laboratório.

– 4 eixos: Tempos de configuração reduzidos e maior precisão e eficiência para volumes prismáticos.

– 5 eixos: Permite geometrias complexas e acabamentos de superfície superiores, eliminando a necessidade de múltiplas fixações.

– Eixos auxiliares: Personalização melhorada para requisitos de ferramentas alargadas ou suportes de trabalho especializados.

Considerações e limitações

– Custo e área de implantação: As máquinas de eixos avançados são significativamente mais caras, ocupam mais espaço e requerem uma base especializada.

– Complexidade: Um maior número de eixos requer operadores mais qualificados, programação especializada e tempos de configuração mais longos.

– Risco de sobre-especificação: Para peças simples ou volumes baixos, a complexidade e o custo de uma HMC de 5 eixos podem não se justificar.

Escolher o HMC correto

A seleção do centro de maquinação horizontal (HMC) certo é uma decisão estratégica que afecta diretamente a produtividade, a flexibilidade e a eficiência do capital de um fabricante. Dada a vasta gama de HMCs disponíveis, que variam em termos de configurações de eixos, tamanhos de mesa, níveis de automação e sistemas de controlo, é essencial garantir que as capacidades da máquina correspondem às suas necessidades de produção específicas.

Como decidir os requisitos dos eixos

O número de eixos de que a sua HMC necessita depende de quatro factores principais: geometria da peça, volume de produção, orçamento e competências da sua força de trabalho, bem como escalabilidade futura.

Geometria e complexidade da peça

– Se as suas peças envolvem superfícies planas, furos ou ranhuras básicas, como suportes simples ou placas planas, um centro de maquinação horizontal (HMC) de 3 eixos será suficiente.

– Para componentes em caixa, tais como caixas de caixas de velocidades, blocos de válvulas ou corpos de bombas, que requerem maquinação em vários lados numa única configuração, adicionar um eixo B rotativo a um HMC de 4 eixos pode aumentar significativamente a eficiência.

– Se as suas peças tiverem perfis curvos, superfícies contornadas ou geometrias complexas, como lâminas de turbinas, implantes médicos ou suportes aeroespaciais, uma HMC de 5 eixos é essencial. O movimento simultâneo de vários eixos permite uma maquinação completa numa única configuração, eliminando a necessidade de reposicionamento e melhorando o acabamento da superfície.

Necessidades de volume de produção e eficiência

– As operações contínuas e de grande volume beneficiam mais das HMCs com trocadores de paletes (sistemas APC), uma vez que estes permitem aos operadores carregar e descarregar peças de trabalho enquanto a máquina está a cortar, minimizando o tempo de inatividade e maximizando a utilização do fuso. Isto minimiza o tempo de inatividade e maximiza a utilização do fuso.

– Para lojas de trabalho ou produção de volume baixo a médio, considere HMCs que oferecem flexibilidade e capacidades de configuração rápida. Um HMC de 4 eixos com fixação modular pode ser o melhor equilíbrio entre flexibilidade e produtividade.

– Se estiver a processar a mesma peça em grandes lotes (por exemplo, blocos de motores automóveis), invista numa HMC de 4 ou 5 eixos de alta velocidade e elevada rigidez com interfaces prontas para automação para um fabrico sem luzes.

Recursos orçamentais e competências

– Os centros de maquinação horizontal (HMCs) de nível básico, especialmente os modelos de 3 eixos, são uma opção acessível para as lojas que estão a fazer a transição de centros de maquinação vertical. Estes podem frequentemente ser actualizados mais tarde com mesas rotativas ou sistemas de paletes.

– No entanto, os HMCs de 5 eixos mais avançados implicam custos de capital mais elevados e requerem uma programação mais complexa, o que resulta numa curva de aprendizagem mais acentuada. Os operadores têm de receber formação em software CAM para movimentos multieixos, verificação do percurso da ferramenta e simulação. No entanto, estes custos são frequentemente compensados pelo aumento da velocidade de maquinação, pela melhoria da qualidade das peças e pela redução dos tempos de preparação.

– Considere não só o preço de compra, mas também o custo total de propriedade (TCO), incluindo manutenção, consumo de energia, vida útil da ferramenta e custos de mão de obra. Muitas vezes, o ROI a longo prazo de uma HMC supera a sua despesa inicial, particularmente para empresas que dão prioridade ao rendimento e à repetibilidade.

Oportunidades de crescimento futuro e escalabilidade

– Escolha uma plataforma HMC que permita a expansão da automação, incluindo braços robóticos, veículos guiados automaticamente (AGVs) e sistemas de fabrico flexíveis integrados (FMS).

– Certifique-se de que a máquina suporta funcionalidades da Indústria 4.0, como a monitorização remota, a modelação digital dupla e a maquinagem adaptativa. Estas funcionalidades melhoram a programação, o controlo de qualidade e o tempo de funcionamento em ambientes de produção orientados por dados.

– Selecione uma plataforma modular que ofereça funcionalidades como racks ATC expansíveis, sistemas de controlo actualizáveis e kits de eixos adicionais, para salvaguardar a longevidade do seu investimento à medida que os seus requisitos comerciais e técnicos evoluem.

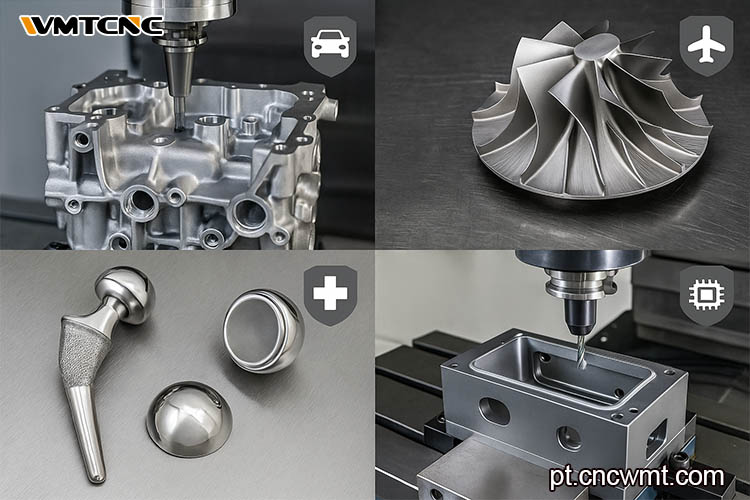

Aplicações em todos os sectores

– Automóvel: Os blocos de motor e os moldes de transmissão podem ser processados de forma eficiente utilizando HMCs de 4 eixos.

– Aeroespacial: Estruturas de fuselagem, blisks e componentes de turbinas requerem normalmente maquinação de 5 eixos.

– Energia/potência: As caixas de velocidades e as carcaças beneficiam de máquinas de 4 eixos rígidas e resistentes.

– Maquinação geral: As oficinas de moldes e matrizes utilizam frequentemente HMCs de 4 eixos para obterem precisão e tempos de ciclo mais curtos.

Conclusão

Um centro de maquinação horizontal (HMC) oferece capacidades de maquinação multifacetada potentes, fiáveis e produtivas. As suas várias configurações de eixos – 3, 4 e 5 eixos, mais opções auxiliares como o W – proporcionam uma escalabilidade flexível para satisfazer requisitos de maquinação específicos. Enquanto os HMCs de 4 eixos são o padrão da indústria para peças prismáticas de múltiplas faces, as variantes de 5 eixos são utilizadas para trabalhos complexos e de alta precisão em sectores como o aeroespacial e a medicina. É importante avaliar cuidadosamente os requisitos da sua peça, o material utilizado, o volume necessário e o seu conjunto de competências antes de escolher a configuração de eixos adequada, equilibrando os ganhos de desempenho com o custo e a complexidade da máquina.