A fabricação moderna evoluiu muito além da usinagem manual. No centro dessa transformação está o sistema CNC (Controlo Numérico Computadorizado) — um sofisticado «cérebro» que permite automação, precisão e eficiência. Ao converter instruções digitais em movimentos precisos de ferramentas e máquinas, um sistema CNC mudou fundamentalmente a forma como as indústrias produzem peças e produtos.

Definição de sistema CNC

Um sistema CNC é um sistema de controlo automatizado que opera máquinas-ferramentas usando instruções de programação computadorizadas. Essas instruções, geralmente escritas como códigos G e códigos M, determinam como a máquina se move, corta, perfura ou molda materiais.

Atributos principais:

- Integração de hardware e software: a tecnologia CNC integra controladores, acionamentos, motores e dispositivos de feedback com software de programação.

- Automação: reduz a necessidade de intervenção humana através da execução de sequências pré-programadas.

- Precisão e flexibilidade: é capaz de precisão em nível micro e pode se adaptar rapidamente a novos produtos.

Por que os sistemas CNC são necessários

Antes do advento da tecnologia CNC, a usinagem era um processo amplamente manual, propenso a inconsistências e erros humanos. O CNC resolveu essas questões críticas.

- Precisão incomparável: repetibilidade em nível de mícron além da capacidade humana.

- Alta eficiência: as máquinas podem funcionar 24 horas por dia, 7 dias por semana, com tempo de inatividade mínimo.

- Consistência: peças idênticas em grandes lotes de produção.

- Geometria complexa: lida facilmente com curvas, perfis multieixos e características complexas.

- Flexibilidade: novas peças podem ser produzidas simplesmente carregando um programa diferente.

- Redução de custos: diminui a dependência de mão de obra manual altamente qualificada.

Componentes principais de um sistema CNC

- Controlador CNC – O “cérebro” que interpreta códigos, calcula trajetórias e emite comandos.

- Interface homem-máquina (HMI) – Ecrãs táteis ou painéis para configuração, monitorização e diagnóstico.

- Acionamentos (servo/passo a passo) – Amplificam os sinais de controlo e alimentam os motores.

- Motores (servo/passo a passo) – Convertem sinais elétricos em movimentos precisos.

- Dispositivos de feedback – Encoders e resolvers monitorizam a posição e a velocidade, permitindo precisão em circuito fechado.

- Módulos de E/S – Gerem funções auxiliares (refrigerante, trocadores de ferramentas, fixação).

- Meios de programação – USB, rede ou sistemas DNC para transferência de programas.

Tipos de sistemas CNC

Arquitetura de hardware

- Os sistemas de hardware dedicados (por exemplo, Siemens, FANUC e Mitsubishi) são sistemas fechados robustos e estáveis.

- Os sistemas baseados em PC (por exemplo, Beckhoff, Syntec e HNC) são flexíveis, económicos e facilmente integrados na Indústria 4.0.

Nível de desempenho

- Alto nível: Aeroespacial, médico e moldes de precisão (Siemens 840D e FANUC 31i).

- Médio: Automóvel e maquinagem geral.

- Económico: nível básico, formação e pequenas oficinas.

Controlo de movimento

- Ponto a ponto: Máquinas de perfuração.

- Linha reta: Fresagem ou torneamento simples.

- Contorno: Usinagem 3D e superfícies complexas.

Interpolação de eixos

- 2 eixos: tornos.

- 3 eixos: centros de fresagem.

- 4 eixos: mesas rotativas.

- 5 eixos: usinagem avançada para as indústrias aeroespacial e energética.

Principais marcas de sistemas CNC

- Siemens (Alemanha): tecnologia avançada e escalável, amplamente utilizada em usinagem complexa.

- FANUC (Japão): reconhecida pela sua fiabilidade e líder de mercado em muitas indústrias.

- HEIDENHAIN (Alemanha): famosa pela ultraprecisão e sistemas de feedback avançados.

- Mitsubishi Electric (Japão): nível médio-alto fiável, com forte foco no controlo EDM.

- Beckhoff e Bosch Rexroth (Alemanha): baseada em PC e aberta, pronta para a Indústria 4.0.

- Syntec e LNC (Taiwan): soluções versáteis e económicas com forte presença na Ásia.

- Huazhong CNC e GSK (China): líderes nacionais que estão a crescer rapidamente nos mercados de gama média a alta.

- Mazak MAZATROL, OKUMA OSP e Brother são integrados com máquinas-ferramentas proprietárias.

Linguagem de programação CNC: códigos G, códigos M e ciclos tecnológicos

Uma das características definidoras dos sistemas CNC é a sua linguagem de programação. No seu núcleo estão os códigos G e os códigos M.

- Códigos G (códigos geométricos): definem a geometria e os movimentos da ferramenta. Por exemplo, G00 é o posicionamento rápido, G01 é o corte linear e G02/G03 são interpolações circulares.

- Códigos M (códigos de máquina): controlam funções auxiliares, como ligar ou desligar o fuso, ativar o líquido de arrefecimento ou trocar ferramentas. O M03, por exemplo, liga o fuso, enquanto o M06 inicia uma troca de ferramenta.

- Ciclos tecnológicos: simplificam tarefas complexas. Os operadores selecionam o ciclo necessário (por exemplo, perfuração, rosqueamento, fresagem ou medição) e o sistema de controlo gera automaticamente os comandos necessários, reduzindo assim o tempo de programação e os erros.

Em suma, a programação CNC oferece o melhor dos dois mundos, combinando flexibilidade com padronização para capacitar os fabricantes a lidar com tudo, desde cortes simples até usinagem sofisticada em vários eixos.

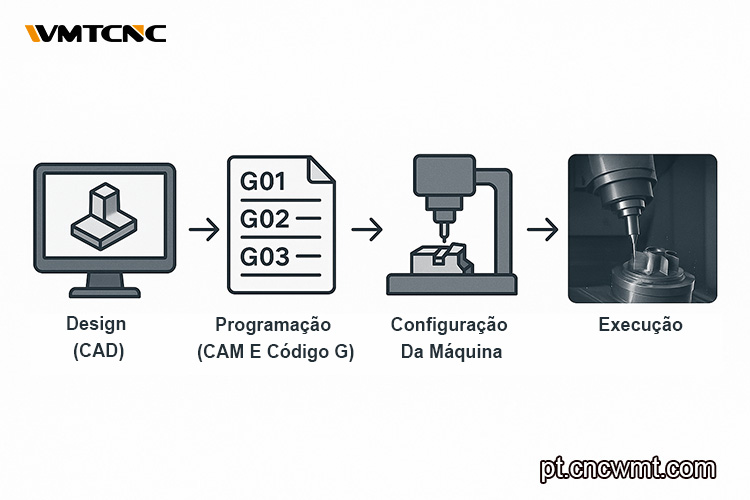

Como funciona um sistema CNC

- Programação: os projetos CAD são traduzidos em códigos G/M gerados pelo CAM.

- Entrada do programa: o código é transferido para o controlador CNC.

- Configuração: a peça é fixada e as ferramentas são calibradas.

- Execução: o controlador interpola os percursos das ferramentas, aciona os motores e ajusta-os com base no feedback.

- Monitorização: os operadores supervisionam o desempenho e fazem ajustes, se necessário.

Principais vantagens dos sistemas CNC

- A precisão ao nível do micrómetro garante tolerâncias em indústrias exigentes.

- Alta produtividade: funciona continuamente com intervenção humana mínima.

- Capacidade complexa: produz formas intricadas sem esforço.

- Flexibilidade: adapta-se rapidamente a novos designs de peças.

- Segurança: reduz a exposição do operador a riscos.

- A integração de dados permite rastreabilidade, manutenção preditiva e análises inteligentes.

Estudos de caso da indústria: onde os sistemas CNC se destacam

- Aeroespacial: a usinagem de cinco eixos é usada para pás de turbinas e peças estruturais, onde a precisão e a rastreabilidade são fundamentais.

- Dispositivos médicos: Fresagem e torneamento para instrumentos cirúrgicos, implantes ortopédicos e próteses dentárias. A repetibilidade reduz o risco para o paciente.

- Automotivo: Produção em grande volume de blocos de motor, componentes de transmissão e moldes. A operação 24 horas por dia, 7 dias por semana, atende às demandas de eficiência global da fábrica.

- Eletrónica de consumo: perfuração de PCB, caixas e conectores de smartphones; precisão em microescala para dispositivos compactos.

Estes exemplos demonstram a versatilidade da tecnologia CNC, que sustenta quase todos os processos de fabrico avançados atuais, desde a produção de motores a jato até ao smartphone no seu bolso.

CNC vs. Usinagem tradicional: uma visão comparativa

| Aspecto | Usinagem tradicional | Usinagem CNC |

|---|---|---|

| Precisão | Limitada pela habilidade humana | Repetibilidade ao nível do micrómetro com feedback |

| Velocidade | Lenta, requer operador constante | Operação automatizada 24 horas por dia, 7 dias por semana |

| Consistência | Variabilidade entre peças | Peças idênticas entre lotes |

| Complexidade | Difícil de produzir curvas, 3D | Lida facilmente com superfícies e contornos 3D |

| Requisitos de mão de obra | É necessário um operador qualificado em tempo integral | Supervisão mínima do operador |

| Flexibilidade | Cada configuração de peça leva tempo | Reprogramação rápida para novos projetos |

Aplicações em todos os setores

- Maquinação: tornos CNC, fresadoras e centros de maquinação.

- Conformação de metais: prensas CNC, estampagem e corte a laser.

- Fabricação aditiva: CNC híbrido + impressão 3D.

- Madeira e pedra: fresadoras CNC para carpintaria e monumentos.

- Eletrónica: perfuração de PCB e pick-and-place SMT.

- Robótica e inspeção: máquinas de medição por coordenadas (CMM).

Escolher o parceiro certo para o sistema CNC

A seleção do sistema CNC certo requer que equilibre fatores como complexidade das peças, requisitos de precisão, custo, escalabilidade e disponibilidade de suporte. Um parceiro de confiança fornecerá tudo isso.

- Experiência na seleção de sistemas (FANUC, Siemens e soluções locais).

- Suporte completo, incluindo consultoria, integração, formação e manutenção.

- Casos de sucesso comprovados em todos os setores.

Conclusão e apelo à ação

O sistema CNC está no centro da fabricação moderna. Ele permite que os setores alcancem precisão, velocidade, flexibilidade e competitividade em uma economia globalizada.

Se está a considerar qual o sistema CNC mais adequado às suas necessidades de produção ou como atualizar o seu equipamento existente, consultar um parceiro especializado é o primeiro passo para uma transformação inteligente da produção.

Como fabricante líder global e fornecedor de soluções completas de máquinas-ferramentas CNC, a WMTCNC oferece soluções CNC abrangentes para ajudar os clientes a selecionar os sistemas de controlo e equipamentos de maquinagem certos. Graças às suas fortes capacidades de I&D e integração total da produção, vendas e serviço pós-venda, a WMTCNC exporta os seus produtos para mais de 150 países e regiões. Estes são amplamente utilizados em indústrias de alta tecnologia, como a automóvel, aeroespacial, eletrónica e engenharia de precisão. Com a confiança de milhares de clientes em todo o mundo, a WMTCNC é um parceiro fiável na promoção da excelência na fabricação, garantindo qualidade, durabilidade e desempenho.