Introdução à usinagem de mandrilamento

A usinagem de mandrilamento é um processo de fabricação exigente que refina e amplia orifícios pré-existentes em uma peça de trabalho usando uma barra de mandrilamento ou uma ferramenta de corte de ponta única. Ao contrário da perfuração, que envolve a abertura de orifícios em materiais sólidos, o mandrilamento concentra-se em melhorar a precisão do tamanho, o acabamento da superfície e a concentricidade. Em indústrias como a de máquinas pesadas, aeroespacial, automotiva e de fabricação de dispositivos médicos, essa tecnologia é, portanto, crucial.

A ideia não é nova. Quando John Wilkinson criou uma máquina de mandrilar de precisão em 1774 e a utilizou para fabricar cilindros para o motor a vapor de James Watt, ele lançou as bases para as máquinas-ferramentas modernas. Ao adicionar um mecanismo de alimentação por parafuso em 1860, Francis A. Pratt melhorou significativamente a precisão do processo e deu um grande salto tecnológico. Com a introdução da tecnologia CNC, a usinagem mudou e agora é um processo altamente automatizado e preciso. Além de melhorar a eficiência das operações de usinagem, esse desenvolvimento tornou possível adaptá-las a uma variedade maior de materiais e níveis de produção.

Como funciona a usinagem de perfuração

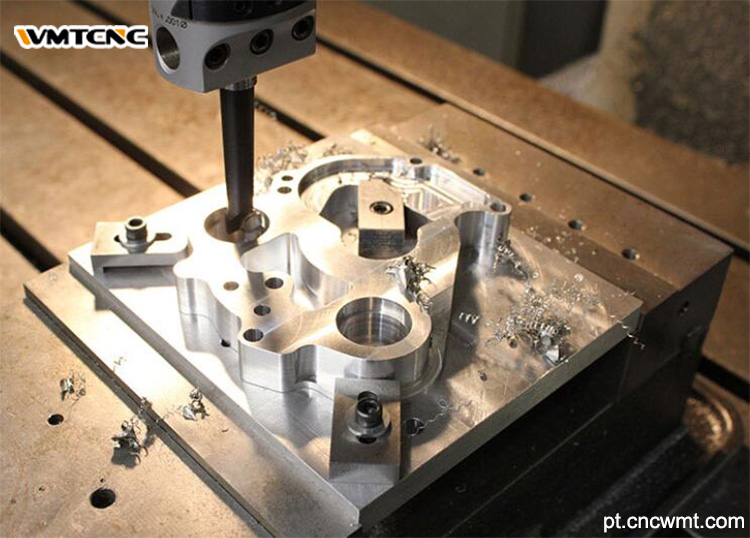

A usinagem de mandrilamento é o processo de inserir uma ferramenta de corte num furo existente e, em seguida, remover material para obter as dimensões e a qualidade de superfície necessárias. Normalmente, a fundição ou a perfuração são feitas antes da criação do furo. Dependendo do tipo de máquina (torno, fresadora ou mandriladora dedicada), a operação é realizada girando a peça de trabalho ou a ferramenta de corte.

Principais etapas

Configuração e preparação: Escolha a barra de mandrilar e a ferramenta adequadas, alinhe a peça de trabalho e ajuste parâmetros como a velocidade do eixo e a velocidade de avanço.

Mandrilagem de desbaste: para eliminar rapidamente a maior parte do material extra, use taxas de avanço mais altas.

Semiacabamento: Reduza os erros de usinagem, ajuste o tamanho do furo e melhore a qualidade da superfície.

Acabamento: Para obter tolerâncias finais e acabamentos superficiais, use velocidades lentas e remoção mínima de material.

Tipos de usinagem de mandrilamento

Mandrilagem horizontal: A barra de mandrilagem move-se horizontalmente, tornando-a perfeita para peças pesadas ou grandes. Frequentemente encontrada em siderurgias, fabricação de caixas de engrenagens e construção naval.

Para furos de grande diâmetro em peças pesadas, como blocos de motor e carcaças de turbinas, a mandrilagem vertical é a melhor opção. A peça é posicionada verticalmente.

Mandrilagem de precisão: frequentemente utilizada em instrumentação científica, aeroespacial e defesa, a mandrilagem de precisão utiliza máquinas especializadas para atingir tolerâncias incrivelmente rigorosas.

Mandrilagem CNC: Um processo automatizado altamente eficiente e repetível, crucial para geometrias complexas e produção em massa.

Aplicações da usinagem de mandrilamento

A perfuração é aplicada sempre que são necessários furos de precisão:

Automóvel: cárteres e cilindros de motor.

Aeroespacial: peças de trem de pouso, carcaças de turbinas.

Construção: segmentos de betão com orifícios grandes.

Dispositivos médicos, incluindo peças para implantes e instrumentos cirúrgicos.

Petróleo e gás: carcaças de bombas e corpos de válvulas.

Materiais suportados: cobre, titânio, latão, aço inoxidável, alumínio, aço, ferro fundido e plásticos.

Vantagens e limitações

Vantagens:

Alta repetibilidade e precisão.

Excelente brilho da superfície.

Adaptável a diferentes tamanhos e materiais de peças.

Capacidade de corrigir erros de usinagem.

Limitações:

Elevados custos iniciais de equipamento.

Requer operadores qualificados.

Os furos cegos são menos eficazes.

Requisitos de espaço e manutenção.

Inovações na tecnologia de perfuração

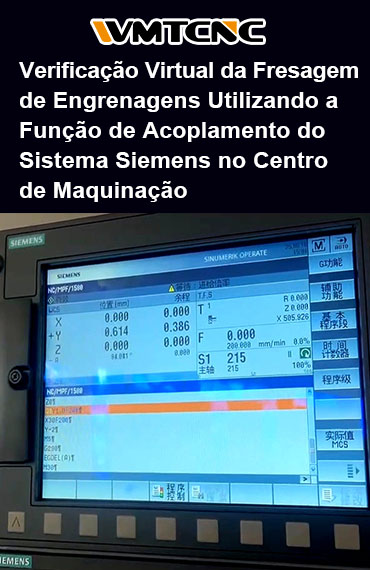

Integração CNC: proporciona controlo automatizado com precisão até à micra.

Ferramentas de corte avançadas: as inserções de cerâmica e carboneto aumentam a longevidade da ferramenta.

IoT e sensores inteligentes: manutenção preditiva através da monitorização do desempenho em tempo real.

Eixos de alta velocidade: reduzem os tempos de ciclo dos ambientes de produ ção.

Comparação com outros métodos de usinagem

| Característica/Método | Mandril | Perfuração | Fresagem | Torneamento |

|---|---|---|---|---|

| Finalidade | Aumenta e refina furos existentes | Cria novos furos | Molda superfícies, ranhuras | Molda o exterior |

| Tipo de ferramenta | Barra de perfuração de ponto único | Broca | Cutter multiponto | Ferramenta de corte de ponto único |

| Remoção de material | Moderada | Alta | Variável | Variável |

| Aplicação ideal | Acabamento de furos de alta precisão | Furos piloto | Modelagem de contornos | Modelagem externa |

Melhores práticas para mandrilagem de alta qualidade

Escolha a ferramenta adequada: cumpra as especificações de diâmetro e material.

Otimize os parâmetros: para reduzir a vibração, encontre um equilíbrio entre profundidade, avanço e velocidade.

A manutenção do equipamento inclui lubrificação de rotina, substituição de ferramentas e inspeções.

Controle do ambiente: para regular a temperatura e melhorar o acabamento, use refrigerantes.

Conclusão

Um componente essencial da fabricação de precisão ainda é a usinagem de furos. Desde o seu início no século XVIII até os sistemas atuais acionados por CNC e equipados com sensores, o processo mudou para satisfazer os requisitos exigentes de setores que dependem de precisão e eficácia. Apesar dos problemas persistentes com custo, complexidade de configuração e habilidade do operador, a usinagem de furos é uma tecnologia essencial para a fabricação no futuro.