Introdução

Os parâmetros de velocidade de corte e taxa de avanço são fundamentais para todos os processos de remoção de cavacos. A velocidade de corte controla o movimento linear relativo entre a ferramenta e a peça de trabalho, medido em metros ou pés por minuto. A taxa de avanço é a configuração essencial que determina o volume de material extraído da ferramenta por rotação ou por unidade de tempo. A seleção estratégica de parâmetros tem demonstrado melhorar o acabamento da superfície, prolongar a vida útil da ferramenta e otimizar a eficiência do processo. É imperativo alcançar o equilíbrio entre esses fatores, levando em consideração as propriedades do material, as capacidades da máquina e o rendimento desejado.

Fundamentos da velocidade de corte

Definição e unidades

A velocidade de corte, indicada por Vc, é definida como a velocidade à qual a superfície maquinada se move além da aresta de corte. A medição desse fenómeno é normalmente expressa em metros por minuto (m/min) ou pés de superfície por minuto (SFM). Durante o processo de rotação, a circunferência da peça de trabalho e o número de rotações do eixo devem ser levados em consideração. Nos processos de fresagem e retificação, o foco principal é a velocidade da superfície da fresa ou do disco. É fundamental compreender os formatos métrico e imperial para garantir uma configuração consistente em todas as operações globais.

Cálculo e fatores de influência

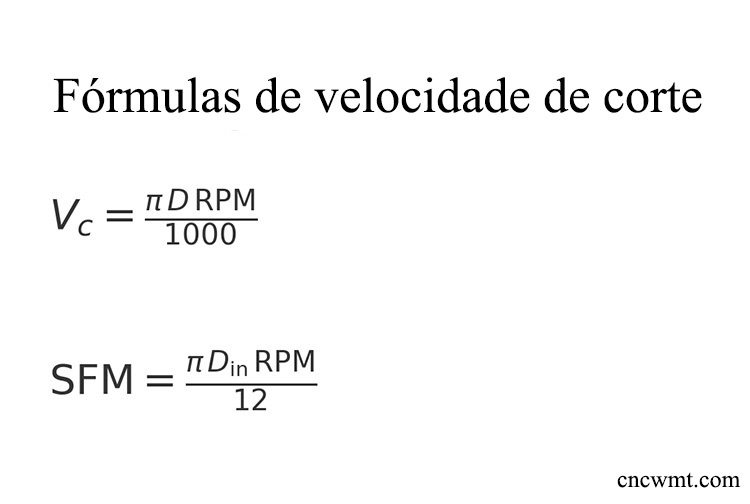

Uma maneira prática de determinar a velocidade de corte é usar a fórmula conhecida:

Vc = (π × D × RPM) / 1000 [m/min]

SFM = (π × D_in × RPM) / 12 [SFM]

Aqui, “D” representa o diâmetro da ferramenta ou da peça de trabalho. Embora os fabricantes frequentemente sugiram uma faixa de velocidade recomendada para cada material, um operador experiente também leva em consideração a rigidez da máquina, a potência do eixo e a condição atual da aresta de corte. Operar em uma velocidade muito baixa pode fazer com que as aparas grudem e se acumulem no cortador, enquanto aumentar demais a velocidade leva ao aquecimento excessivo, acelerando a oxidação ou difusão que desgasta a ferramenta prematuramente.

Combinação de materiais

Materiais diferentes exigem velocidades diferentes. Em geral, quanto mais dura for uma liga, mais lenta será a velocidade de corte recomendada — isso ajuda a evitar o calor excessivo e o desgaste indevido da ferramenta e da peça de trabalho. Por outro lado, metais macios como o alumínio podem ser girados muito mais rapidamente sem danificar a ferramenta, o que aumenta a produtividade. Como orientação, os operadores geralmente começam com cerca de 80–120 m/min para aço, 600–800 m/min para alumínio e 50–100 m/min para compósitos poliméricos. Dentro de cada categoria, pequenos ajustes — como escolher uma velocidade ligeiramente mais baixa para uma liga mais resistente — irão otimizar ainda mais o desempenho.

Fundamentos da taxa de avanço

Definição e impacto

A taxa de avanço é definida como a velocidade à qual a ferramenta avança em relação à peça de trabalho. Esta medida, expressa em polegadas por minuto (IPM) ou milímetros por minuto (mm/min), influencia diretamente a espessura da limalha e as forças de corte. O termo «avanço por dente» (FPT) denota a distância percorrida por cada aresta de corte por rotação. A utilização de cavacos mais espessos demonstrou facilitar a remoção de material; no entanto, aumenta concomitantemente a carga da ferramenta. Por outro lado, o emprego de cavacos mais finos demonstrou melhorar o acabamento, mas reduz concomitantemente a velocidade de produção.

Cálculo e fatores de influência

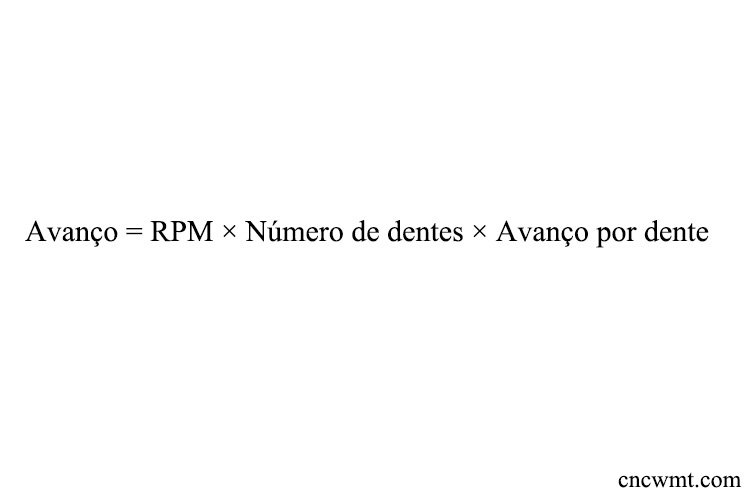

A taxa de avanço é calculada por:

Velocidade de avanço = RPM × Número de dentes × Carga da limalha [IPM ou mm/min]

A carga da limalha é determinada pelo fabricante da ferramenta e baseia-se no tipo de material utilizado. A geometria da fresa, incluindo o número de canais, o ângulo de inclinação e a folga, tem um impacto significativo na margem de avanço. Os limites superiores das velocidades de avanço são determinados pela rigidez da máquina e pelo binário do fuso; uma rigidez insuficiente pode causar vibrações a velocidades excessivas.

Inter-relação entre velocidade de corte e taxa de avanço

Qualidade, eficiência e vida útil da ferramenta

O acabamento da superfície, a precisão dimensional e a longevidade da ferramenta do produto acabado dependem da sincronização entre a velocidade de corte e a taxa de avanço. Foi demonstrado que alcançar uma velocidade de corte mais alta com um avanço moderado tem o potencial de melhorar o acabamento; no entanto, existe o risco de desgaste térmico. Uma taxa de avanço reduzida foi identificada como uma estratégia para minimizar o desgaste da ferramenta; no entanto, deve-se observar que isso também pode resultar em um aumento no tempo de ciclo. Por outro lado, ficou demonstrado que maximizar o avanço em baixa velocidade pode resultar em sobrecarga da ferramenta, induzindo assim a abrasão mecânica. O equilíbrio ideal é aquele que garante a estabilidade do processo e, ao mesmo tempo, atinge as metas de produtividade.

Erros comuns na seleção de parâmetros

A falha em levar em consideração as propriedades do material pode resultar em escolhas subótimas. Foi demonstrado que a velocidade de corte excessiva acelera o desgaste por oxidação, enquanto um avanço muito baixo resulta em atrito em vez de corte. Na ausência de ajustes para características específicas da máquina, como potência e rigidez, o resultado pode ser indesejável, incluindo vibração ou desvio dimensional. É imperativo realizar revisões periódicas dos parâmetros para evitar o corte excessivo ou a sobrecarga consistente das arestas de corte.

Tabela comparativa de processos

| Processo | Considerações sobre a velocidade de avanço | Preocupação principal |

|---|---|---|

| Fresagem | Carga de cavacos por dente, controlo do acabamento da superfície | Evacuação de cavacos, carga da fresa |

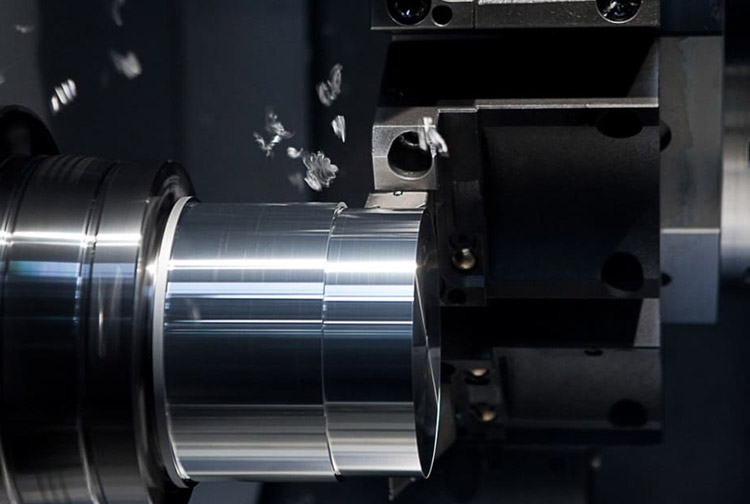

| Torneamento | Avanço por rotação, profundidade de corte | Repetibilidade dimensional |

| Perfuração | Avanço por rotação, tolerância do furo | Fluxo de refrigerante, remoção de cavacos |

| Retificação | Avanço muito baixo para acabamento fino | Gestão do calor |

| Rosqueamento | Avanço consistente correspondente ao passo da rosca | Precisão do perfil |

Degradação e gestão de ferramentas

Mecanismos de desgaste

O fenómeno do desgaste das ferramentas pode ser atribuído a vários fatores. A adesão pode ocorrer quando as aparas se acumulam na borda a baixa velocidade de corte, resultando num acabamento degradado. A difusão e a oxidação são impulsionadas por temperaturas elevadas a altas velocidades, causando degradação química. É imperativo reconhecer que a abrasão mecânica é inevitável devido ao contacto por fricção e à presença de partículas abrasivas. Foi determinado que cada mecanismo é acelerado por uma velocidade de corte ou taxa de avanço inadequadas.

Técnicas de controlo avançadas

Os sistemas de manutenção preditiva são projetados para monitorizar parâmetros críticos, como carga do fuso, vibrações e temperatura, com o objetivo de prever com precisão as necessidades de substituição de ferramentas. Algoritmos de controlo adaptativo são empregados para ajustar a taxa de avanço e a velocidade em tempo real em resposta às medições de carga. Essas tecnologias atenuam mudanças repentinas na dureza do material ou na geometria da peça de trabalho, preservando a geometria da ferramenta e evitando falhas catastróficas.

Conclusão

A seleção da velocidade de corte e da taxa de avanço ideais é de suma importância para qualquer processo CNC. Os operadores garantem uma qualidade de superfície consistente e uma vida útil prolongada da ferramenta aplicando fórmulas precisas, alinhando os parâmetros com a dureza do material e aproveitando o monitoramento avançado.